Reparatur der Betonpumpe im Lkw – was ist mit der Pumpe passiert?

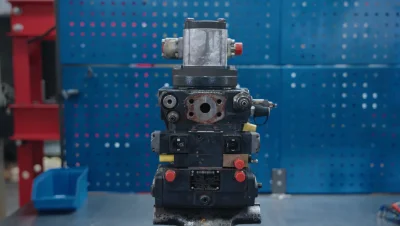

Die tägliche Arbeit in der Maschinenwerkstatt ist nicht nur Routine, sondern oft eine faszinierende Geschichte von Diagnosen, Reparaturen und präziser Technik. Diesmal kam eine Betonpumpe in die Werkstatt – ein Lkw mit einer Aufbauten für den Transport von Beton. Auf den ersten Blick schien das Problem einfach: die Hydraulikpumpe begann besorgniserregende Geräusche von sich zu geben. Nach ersten Untersuchungen stellte sich heraus, dass hinter dem lauten Betrieb abgenutztes Öl und potenzielle Schäden an den internen Komponenten standen. So begann die detaillierte Reparatur der Hydraulikpumpe Rexroth A4VG71 – das Herz des gesamten Antriebssystems für die Betontrommel.

Demontage der Pumpe – erster Schritt der Reparatur

Die Pumpe wurde von der Maschine demontiert und anschließend in die Werkstatt transportiert. Bereits in diesem Stadium bemerkten die Techniker, dass das Öl im System in einem katastrophalen Zustand war – trüb, mit sichtbaren Wasser- und Abnutzungsspuren. Solches Öl ist nicht für die Wiederverwendung oder Filtration geeignet, daher war ein vollständiger Austausch notwendig. Nach dem Ablassen der Flüssigkeit wurde mit der Demontage begonnen – Schritt für Schritt, unter Einhaltung vollständiger Sauberkeit und Dokumentation jedes Schrittes.

Vorläufige Überprüfung der Komponenten

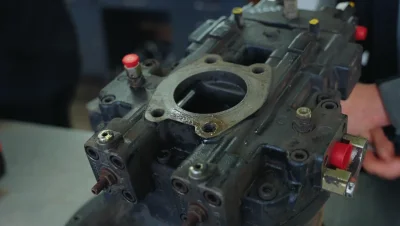

Nach gründlichem externen Waschen war es Zeit, die Pumpe zu zerlegen. Die Mechaniker begannen mit der Aufladungspumpe. Bereits in diesem Moment bemerkten sie ein besorgniserregendes Zeichen – das Vorhandensein von Wasser im Öl. Die nächsten Schritte der Zerlegung zeigten, dass der Separator scharfe Kanten hatte, was auf einen erheblichen Abnutzungsgrad hinwies. Solche Komponenten in hydraulischen Systemen sind entscheidend für die ordnungsgemäße Funktion, daher konnte die Entscheidung nur eine sein – Austausch gegen neue Teile.

Regeneration der Pumpe – Präzision und Sauberkeit über alles

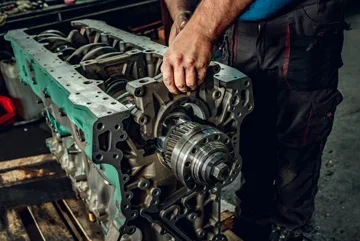

Nach der Demontage wurden alle Teile gründlich gereinigt und auf Abnutzung überprüft. Die Kugel, der Separator und die Kolben wurden ausgetauscht, und die Neigungsplatte sowie der Zylinder wurden bearbeitet und für die Wiederinstallation vorbereitet. Jedes Element wurde geschmiert und mit chirurgischer Genauigkeit montiert. In solchen Pumpen ist Präzision der Schlüssel – selbst der kleinste Fehler bei der Einstellung der Rotationsgruppe oder eine falsch gewählte Dichtung kann zu schwerwiegenden Konsequenzen für den Betrieb der gesamten Betonpumpe führen.

Ein neues Leben für das hydraulische System

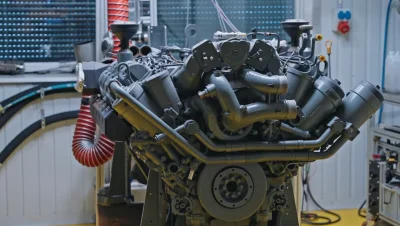

Nach dem Zusammenbau der Pumpe war es Zeit für Tests. Die Pumpe wurde auf dem Prüfstand montiert, entlüftet und unter kontrollierten Bedingungen in Betrieb genommen. Die Testergebnisse waren positiv – die Einheit arbeitete gleichmäßig, ohne besorgniserregende Geräusche und Vibrationen. Das ist ein Zeichen dafür, dass die Reparatur erfolgreich war. Parallel dazu wurde im Fahrzeug die Welle regeneriert, die bereits ein spürbares Spiel aufwies, sowie eine vollständige Spülung des hydraulischen Systems durchgeführt. Der Tank, der Kühler und die Leitungen wurden gründlich gereinigt, und das System wurde mit neuem Öl gefüllt, das vom Kunden bereitgestellt wurde.

Warum kam es zu einem Ausfall?

Wie die Überprüfung ergab, war die Hauptursache für die Probleme der schlechte Zustand des Hydrauliköls. Wasser im System und Verunreinigungen führen zu beschleunigtem Verschleiß der Komponenten, erhöhtem Reibungswiderstand und Geräuschentwicklung. Vernachlässigung der regelmäßigen Filtration und des Ölwechsels ist der häufigste Fehler von Nutzern von Baumaschinen. Selbst die am besten konzipierte Pumpe, wie die Rexroth A4VG71, kann nicht in einer Umgebung voller Verunreinigungen arbeiten.

Wie kann man ähnliche Ausfälle vermeiden?

- Überprüfen Sie regelmäßig den Zustand des Hydrauliköls und der Filter.

- Reagieren Sie sofort auf alle ungewöhnlichen Geräusche oder Vibrationen der Pumpe.

- Wechseln Sie das Öl gemäß den Empfehlungen des Herstellers – sogar häufiger, wenn die Maschine unter schwierigen Bedingungen arbeitet.

- Beauftragen Sie Reparaturen mit spezialisierten Werkstätten, die über Prüfstände und die entsprechende diagnostische Ausstattung verfügen.

Abschlusstest – Pumpe wie neu

Nach Abschluss aller Arbeiten wurde die Betonpumpe erneut in Betrieb genommen. Die Pumpe arbeitete leise, effizient und ohne Anzeichen von Überlastung. Das gesamte hydraulische System wurde entlüftet und gefiltert. Das neue Öl blieb sauber, und die Filtration verlief ordnungsgemäß. Die Maschine kehrte in vollem Funktionsumfang zu ihrem Kunden zurück.

Diese Geschichte ist ein hervorragendes Beispiel dafür, wie kleine Vernachlässigungen – verschmutztes oder feuchtes Öl – zu kostspieligen Ausfällen führen können. Aber auch ein Beweis dafür, dass man mit Wissen, Erfahrung und der richtigen Ausrüstung selbst die anspruchsvollsten hydraulischen Systeme wieder in vollem Umfang funktionsfähig machen kann.