In der Welt der Baumaschinen ist der mächtige Caterpillar-Bulldozer kaum zu übersehen.

Das Modell Cat D6N, das fast 20 Tonnen wiegt, ist eine Maschine, die auf Baustellen und bei Erdarbeiten auf der ganzen Welt eingesetzt wird. Sein Herzstück ist der Motor Caterpillar C6.6 – eine Sechszylinder-Einheit mit einem Hubraum von 6,6 Litern, mit Common Rail-System und einer Leistung von etwa 111 kW. Obwohl er langlebig ist, benötigt auch er von Zeit zu Zeit eine umfassende Überholung.

Erste Symptome und Demontage des Motors

Der Bulldozer kam in unsere Werkstatt mit dem Verdacht auf einen schweren Motorschaden. Nach einer ersten Inspektion entschieden wir uns für die Demontage. Wir begannen den Prozess mit:

- der Abschaltung der elektrischen Installation und dem Ablassen der Betriebsflüssigkeiten,

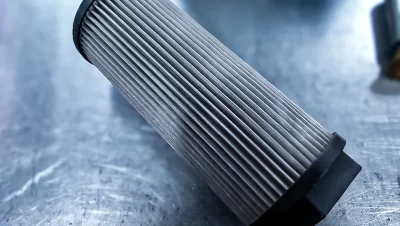

- dem Entfernen der Verkleidung, der Schalldämpfer, der Filter und der elektrischen Kabelbäume,

- der Demontage der Kühler und der Teile der vorderen Baugruppe der Maschine.

Maschinen dieser Klasse arbeiten oft unter schwierigen Bedingungen, was zu einer starken Verschmutzung der Einheit führt. In diesem Fall war die Verschmutzung besonders intensiv.

Entnahme und Überprüfung des Motors

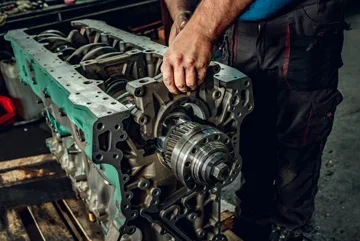

Nach der Trennung vom Getriebe und der Sicherung aller Leitungen gelang es, den Motor sicher zu entnehmen. Anschließend kam er in die Werkstatt, wo er gründlich gewaschen und in seine Einzelteile zerlegt wurde. Bei der Überprüfung haben wir unter anderem den Zustand der Kolben, des Zylinderkopfs und des Steuerungssystems überprüft. Bereits in diesem Stadium konnten viele Mängel festgestellt werden, die bei der täglichen Nutzung nicht sichtbar waren.

Überholungsprozess – Schritt für Schritt

Die Überholung des Caterpillar C6.6-Motors umfasste ein vollständiges Spektrum an Arbeiten:

- die Bearbeitung der Kurbelwelle und den Austausch der Lager,

- den Einbau der Kolben und Pleuel unter Beachtung der entsprechenden Drehmomente,

- die Erneuerung des Zylinderkopfs – Planen, Austausch der Ventile und Dichtheitsprüfung,

- den Einbau des Turboladers, des Kraftstoffsystems und der Steuerung,

- den Austausch der Ölpumpe, der Dichtungen und der Ölwanne.

Jedes Element wurde vor dem Einbau gründlich gereinigt und geschmiert, und die Kolbenringe wurden gemäß den Vorgaben des Herstellers eingestellt.

Einbau in die Maschine und zusätzliche Arbeiten

Nach Abschluss der Überholung und Tests auf dem Prüfstand kehrte der Motor in den Bulldozer zurück. Während des Einbaus führten wir auch zusätzliche Wartungsarbeiten durch:

- die Abdichtung der Lenkzylinder und den Austausch der Hydraulikleitungen,

- die Regeneration des Schaufelblatts und den Austausch der Pflugleitungen,

- den Austausch aller Filter und Betriebsflüssigkeiten – vom Motoröl über die Öle in den Achsen und dem Getriebe bis hin zu Hydraulikflüssigkeit und Kabinenfiltern.

Endergebnis

Der Motor wurde gestartet und unter voller Last überprüft. Die Arbeitsparameter entsprachen den Referenzwerten, und die Maschine wurde in einwandfreiem Zustand und bereit für weitere Jahre der Arbeit an den Kunden zurückgegeben.

Den gesamten Film finden Sie hier.