Herausforderungen und Lösungen

Die Montage des Motors in einer Maschine, die monatelang gestanden hat und von der vorherigen Firma teilweise zerlegt wurde, ist eine große Herausforderung. Diesmal sind wir in die Slowakei gezogen, wo wir uns der Aufgabe gewidmet haben, den PowerScreen Warrior 1800 von 2009 wieder in Betrieb zu nehmen. Wie verlief die gesamte Operation?

Vorbereitung der Montage – der Zustand der Maschine ist entscheidend

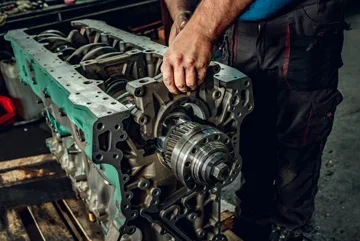

Bevor wir mit der eigentlichen Montage des Motors begannen, war es notwendig, das Motorengehäuse, den Zustand der Schrauben, das Filtergehäuse, die Hydraulikpumpe und den Tank genau zu überprüfen. In einer solchen Situation gibt es keinen Platz für Nachlässigkeiten – jedes Element muss mit größter Sorgfalt vorbereitet werden. Die Maschine stand seit einem halben Jahr ohne Motor, der von der vorherigen Crew demontiert wurde. Leider stellte sich heraus, dass die Reparaturkosten höher waren als der Kauf einer neuen Einheit, daher entschied sich der Kunde für den Kauf eines fabrikneuen Motors, der von uns entsprechend umgerüstet wurde.

Perkins-Motor in CAT C4.4-Konfiguration – Umbau und Montage

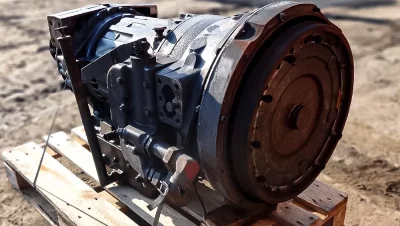

Der neue Motor erforderte einen Umbau, da sein Schwungradgehäuse und die Vorderseite mit der Hydraulikpumpenanschluss von der in der Maschine verwendeten Version abwichen.

Wir haben die notwendigen Elemente ausgetauscht:

- Schwungrad,

- Vordergehäuse

- und Kupplung

Alles, um einen langen und störungsfreien Betrieb des Siebgeräts zu gewährleisten. Für die Montage der Kupplung nutzten wir den Platz im Fahrzeug – dort war der Zugang viel einfacher als im Maschinenraum. Die Schrauben wurden mit Kleber gesichert, um ein Lösen während des Betriebs zu vermeiden.

Eng, eng – das heißt Probleme mit dem Zugang und der Montage

Aufgrund des begrenzten Raums unter dem Rahmen des Siebgeräts und des Fehlens geeigneter Ausrüstung erforderte die Montage des Motors maßgeschneiderte Lösungen. Zurrgurte und zusätzliche Manöver kamen zum Einsatz – alles, um den Motor präzise auf den Gummipuffern zu platzieren und an die Halterungen anzupassen.

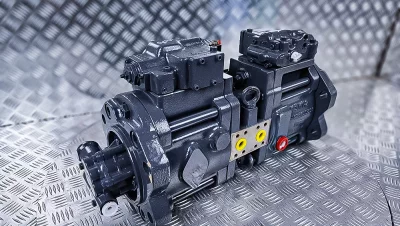

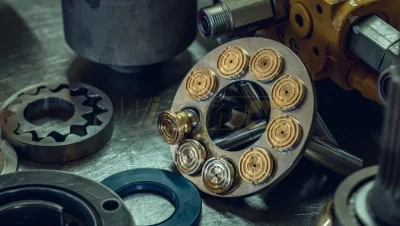

Die Hydraulikpumpe wurde unter Einhaltung aller Sauberkeitsvorschriften montiert – Fräsen, Schraubenlöcher, Dichtungen und Dichtmasse spielten hier eine entscheidende Rolle.

Im nächsten Schritt montierten wir die Kraftstoffleitungen, die elektrische Installation und die Hilfshydraulikpumpe.

Luftfilterung und abschließende Tests

Wir haben auch das Ansaugsystem nicht vergessen – das Gehäuse des Luftfilters wurde gründlich gereinigt, und dann wurde ein neuer Filter montiert.

Je nach Arbeitsbedingungen der Maschine sollte der Filter sogar täglich gereinigt oder gewechselt werden – seine Effizienz beeinflusst direkt die Lebensdauer des Motors.

Zum Schluss füllten wir das Hydrauliköl auf und überprüften die Spannung der Batterien. Nach der Reinigung der Klemmen und dem Anschluss aller Installationen wurde der Motor gestartet.

Alle Funktionen des Siebgeräts – Fahren, Förderbänder, Zuführtrichter – funktionierten einwandfrei.

Zusammenfassung

Auf den ersten Blick schien die Montage des neuen Motors eine einfache Aufgabe zu sein, stellte sich jedoch als große technische Herausforderung heraus, insbesondere aufgrund des Fehlens einer vorherigen Demontage in unserem Bereich.

Trotz der Schwierigkeiten wurde die Maschine gestartet, getestet und dem Kunden in einwandfreiem Zustand übergeben – ohne Lecks und Probleme.

Das gesamte Video ist hier zu sehen.