Hydraulikpumpen sind das Herz jeder Baumaschine

Eine der am häufigsten vorkommenden Einheiten in Baggern und anderen schweren Geräten ist das Modell Kawasaki K5V200. In diesem Beitrag zeigen wir, wie der Zerlegungs- und Überprüfungsprozess dieses Modells aussieht, und teilen unsere Erfahrungen aus der Werkstatt.

Was ist die Pumpe K5V200?

Das Modell K5V200 ist eine modernere Version der klassischen Pumpe K3V. Obwohl es auf einem ähnlichen Design basiert, wurden einige wesentliche Verbesserungen vorgenommen:

- Modernisierte Konstruktion – kleinere Abmessungen, kompaktere Bauweise,

- Integrierte Ölturbine, die die Versorgung des Systems verbessert,

- Neue Regler, die zwar modifiziert wurden, aber weiterhin die charakteristischen Merkmale der Kawasaki-Pumpen beibehalten.

Die Pumpe, die wir zerlegt haben, stammte aus einer Volvo EC 480 – einem der am häufigsten gewarteten Bagger in unserer Halle.

Schritt für Schritt: Zerlegung der Pumpe

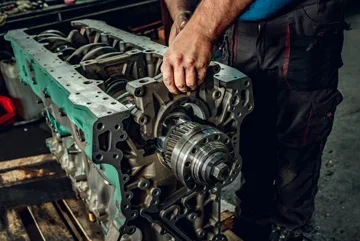

Wir begannen mit der Demontage der Regler der Vorder- und Rückpumpe. Die Teile wurden punktiert und markiert, um beim Zusammenbau die vollständige Übereinstimmung mit dem Original zu gewährleisten. Anschließend trennten wir das Gehäuse und gelangten ins Innere – im Vordergrund stand die Versorgungsturbine, die charakteristisch für die „nach dem Facelift“-Version ist. Nach dem Entfernen des Öls gingen wir zur Entnahme der drehenden Gruppe über. An dieser Stelle befinden sich die Teile, die am stärksten abgenutzt sind.

Typische Schäden an K5V-Pumpen

Wie die Überprüfung ergab, betraf der größte Verschleiß:

- Wippe mit Neigungsplatte – das Element war stark zerkratzt und nicht mehr für den weiteren Gebrauch geeignet,

- Kolben- und Separatorensätze – es waren Spuren von Festfressen und Verschleiß sichtbar,

- Arbeitsflächen – Abnutzungen deuteten auf die Abnutzung der Pumpe hin.

Alle abgenutzten Komponenten wurden ausgetauscht – gemäß den guten Wartungspraktiken. An dieser Stelle erinnern wir daran, dass nicht rechtzeitig ausgetauschte abgenutzte Teile zu einem Ausfall des gesamten Hydrauliksystems führen können, was letztlich zu einem Stillstand der Maschine auf der Baustelle führt.

Zusammenbau und Endtest

Nach gründlichem Waschen und Reinigen begannen wir mit der Montage. Alle neuen Komponenten – Kolben, Separatoren, Neigungsplatten und Dichtungen – wurden genau angepasst. Die zusammengebaute Pumpe kam auf die Teststation. Sie bestand den Test positiv, ohne dass eine Anpassung der Einstellungen erforderlich war. Das bestätigte, dass das Problem nicht die Pumpe selbst war, sondern der präventive Austausch der Teile half, zukünftige Ausfälle zu vermeiden.

Warum sind diese Pumpen so beliebt?

Die Pumpe K5V200 ist eine zuverlässige, häufig vorkommende hydraulische Einheit, die bei entsprechender Wartung viele Jahre lang dienen kann. Der Austausch wichtiger Komponenten, selbst bevor sie ausfallen, hilft, kostspielige Ausfallzeiten und Schäden am gesamten System zu vermeiden.

Den gesamten Film finden Sie hier.