Diesmal haben wir nicht in der Werkstatt gearbeitet, sondern auf freiem Feld. Im wahrsten Sinne des Wortes.

Unser Patient war der Liebherr R944 Bagger, der einen umfassenden Service benötigte. Die Hauptpumpe hatte den Dienst verweigert, und da der Kunde auf Zeit drängte, haben wir sofort gehandelt. Innerhalb von zwei Tagen haben wir die Montage des Pumpensatzes, die Reinigung des Tanks, die Ölfiltration und das Entlüften des Hydrauliksystems durchgeführt.

Tag eins – Montage der Pumpen und Reinigung des Systems

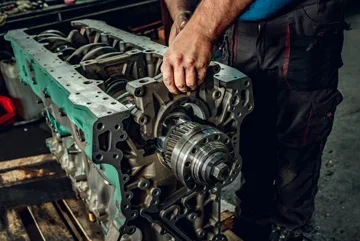

Wir haben mit dem Pumpenreduktor begonnen – das ist das erste Element, das an seinen Platz kam. Parallel haben wir die Hauptpumpe vorbereitet und anschließend die Drehpumpe. Beide Einheiten wurden zuvor in unserer Werkstatt regeneriert und getestet. Ein entscheidendes Detail? O-Ringe. Genau diese können, wenn sie falsch montiert sind, viele Probleme mit Leckagen verursachen. Die Drehpumpe, obwohl sie nicht beschädigt war, kam zur Inspektion zu uns. Es genügte, sie zu reinigen und zu testen. Der Kunde wollte kein Risiko eingehen und brachte sie zusammen mit der Hauptpumpe zu uns. Professioneller Ansatz.

Filtration und Reinigung des Tanks – Bedingungen im Feld, Arbeit auf Hochtouren

Kein Strom? Kein Problem. Wir haben die Generatoren gestartet und mit der Ölfiltration begonnen. Es stellte sich heraus, dass das Öl trotz seiner milchigen Färbung (Wasser!) neu war – das bestätigte unser Labor. Zum Glück war der Wassergehalt nicht so hoch, dass das Öl entsorgt werden musste. Wir haben mit der gründlichen Reinigung des Tanks begonnen – zuerst grob, dann Spülen. Wir fanden etwas, das uns überraschte – die Korbteile der Lager der Drehpumpe. Es stellte sich heraus, dass der vorherige Service sich nicht die Mühe gemacht hatte, den Tank nach dem Ausfall zu reinigen. Wir lassen solche Dinge nicht dem Zufall überlassen. Wir haben auch die Drehbremse montiert und dann den Drehmotor – wieder mit besonderem Augenmerk auf jeden O-Ring, um spätere Leckagen zu vermeiden.

Tag zwei – Frost, Filtration und Inbetriebnahme

Am zweiten Tag war es Zeit für das Entlüften und die Inbetriebnahme der Maschine. Aber vorher – Montage der Filter. In einem System, das so verstopft war, muss der Filterset bereits nach einer Woche Arbeit gewechselt werden. Der frostige Morgen (-10°C) half nicht, aber wir lassen die Maschinen im Leerlauf, damit sie sich in Ruhe aufwärmen. Wir haben die Hauptpumpe und die Drehpumpe mit Öl gefüllt – an den höchsten Punkten, um einen Trockenstart zu vermeiden. Bei dieser Temperatur war das Öl so dick wie Honig, aber eine große Spritze erledigte die Sache. Wir haben auch unser Winter-Gadget verwendet – Handschuhheizer. Nach dem Start der Maschine haben wir mit den Tests begonnen. Anschluss der Uhren, Druckprüfung – alles nach Lehrbuch. Die Parameter waren perfekt. Die Maschine war bereit für die Arbeit und konnte ruhig an den Kunden übergeben werden.

Service unter extremen Bedingungen – Zusammenfassung und Hintergründe der Aktion

Die zweitägige Aktion war ein Erfolg. Pumpen regeneriert, System gereinigt, Drücke vorbildlich. Aber es ist nicht nur eine Frage der Mechanik – es zeigt die Teamarbeit, Erfahrung und Verantwortung für die Ausrüstung des Kunden, der täglich gegen die Zeit und schwierige Bedingungen kämpft. Solche Einsätze im Feld erfordern nicht nur technisches Wissen, sondern auch Anpassungsfähigkeit – besonders wenn wir ohne Strom, bei negativen Temperaturen und weit entfernt von der Werkstatt arbeiten. Solche Außeneinsätze sind oft wahre Überlebensschulen, aber auch Momente, in denen die Qualität unseres Services am deutlichsten sichtbar wird. Für uns zählt jedes Detail – vom Zustand der O-Ringe bis zur genauen Entlüftung des Systems. Denn wir wissen, dass die Maschine nur dann zuverlässig und sicher arbeiten kann.

Das ganze Video ist hier zu sehen.