Einleitung – City-Kran Demag AC 40 City und Antriebsaggregat Mercedes OM906

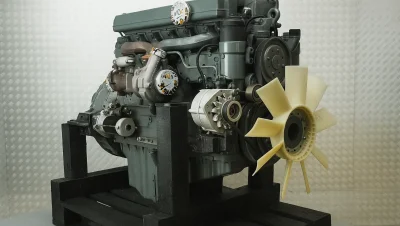

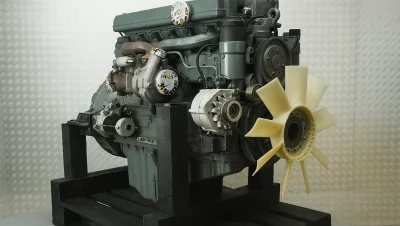

Stadtkrane wie der Demag AC 40 City sind für Einsätze auf engem Raum in bebauter Umgebung konzipiert, wo Wendigkeit, Präzision und Zuverlässigkeit zählen. Das Herz der hier vorgestellten Maschine ist der Mercedes OM906 – ein verbreiteter Dieselmotor, der im Off-Highway-Einsatz für Haltbarkeit, Elastizität und Laufruhe geschätzt wird. Wir haben eine umfassende Instandsetzung durchgeführt, den Motor auf dem Prüfstand getestet und anschließend wieder in die Maschine eingebaut. Der Auftrag wurde vom WIBAKO-Service realisiert; die Vor-Ort-Arbeiten fanden beim Kunden in der Woiwodschaft Łódź, im Raum Łódź, statt, mit Transport des Motors in unsere Zentrale in Kojszówka.

Ziel der Maßnahmen war es, die volle Funktionsfähigkeit des Antriebsstrangs wiederherzustellen und die Wartbarkeit für einen langen weiteren Betriebszeitraum sicherzustellen. In diesem Beitrag beschreiben wir den gesamten Prozess: von der Diagnose in der Maschine über Ausbau, Befundung und Überholung bis zu Tests auf dem Motorprüfstand, dem Einbau in den Kran und den Serviceempfehlungen. Außerdem zeigen wir, in welchen anderen Maschinen der OM906 anzutreffen ist und welche Vorteile unser Arbeitsstandard für den Anwender bringt.

Vorläufige Diagnose in der Maschine – Anlass der Meldung und Bestätigung der Fehler

Die Maschine kam mit Symptomen eines abfallenden Öldrucks und sporadisch zunehmenden Klopfgeräuschen unter Last zu uns. Wir führten eine Grundprüfung der Betriebsparameter und ein erstes akustisches Screening durch. Die Voranalyse deutete auf möglichen Verschleiß der Haupt- und Pleuellagerschalen hin. Zur Bestätigung maßen wir den Öldruck bei betriebswarmem Motor, kontrollierten den Zustand des Ölfilters und nahmen durch Serviceöffnungen eine schnelle endoskopische Sichtprüfung vor. Im Filter wurden Metallpartikel gefunden, und die Öldruckwerte lagen bei der jeweiligen Betriebstemperatur unter Soll – ein klarer Hinweis für die weitere Vorgehensweise.

Eine vertiefte Diagnose planten wir auf dem Werktisch – nicht alle Komponenten lassen sich im Fahrzeug zuverlässig beurteilen.

Nach Abstimmung mit dem Kunden gingen wir zum Ausbau des Aggregats über, beachteten sämtliche Sicherheitsregeln und bereiteten die Maschine auf den Service-Stillstand vor.

Ausbau des Motors – mobiler WIBAKO-Service und Logistik der Arbeiten

Der Ausbau erfolgte vor Ort in der Nähe der Kundenbasis. Gemäß unserem Standard wird das Herausheben des Motors mit einem vom Kunden gestellten Kran durchgeführt. Unser mobiler Service reiste mit vollständigem Werkzeug- und Werkstatt-Equipment an. Wir begannen mit dem Abklemmen der Batterien, dem Sichern der elektrischen Anlage und dem Ablassen der Betriebsmedien. Anschließend demontierten wir Ansaug- und Abgasverrohrung, Kraftstoff- und Kühlmittelleitungen sowie Anbauteile, die den Ausbau behindern könnten.

Besonderen Wert legten wir auf den Schutz empfindlicher Baugruppen: Anschlussstutzen von Ansaug- und Kühlkreislauf wurden verschlossen, Kabelbäume und Leitungen markiert, um die spätere Montagezeit zu verkürzen. Nach dem Lösen der Motorlager und der Kontrolle der Anschlagpunkte wurde der Motor sicher entnommen und für den Transport in unsere Zentrale vorbereitet. Den gesamten Prozess dokumentierten wir fotografisch, um die Konfiguration in der Maschine später fehlerfrei wiederherzustellen.

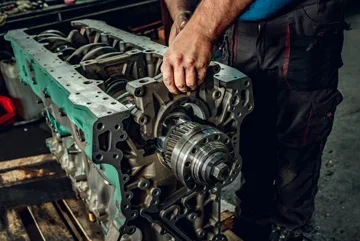

Befundung in der Werkstatt – Bestätigung des Lagerschalenverschleißes und Bewertung weiterer Baugruppen

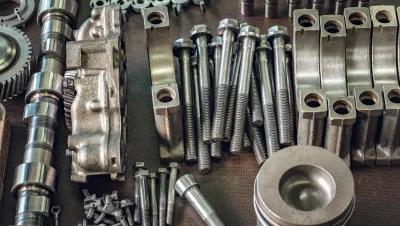

Auf dem Werktisch erfolgte die vollständige Demontage der Einheit. Nach dem Abnehmen der Ölwanne stellten wir deutliche Reibspuren an Haupt- und Pleuellagerschalen sowie Metallpartikel im Ölsaugkorb fest. Die Prüfung der Kurbelwelle umfasste Sichtkontrolle, Prüfung auf Rundlauf (Schlag), Vermessung der Zapfen und Kontrolle der Ölkanäle. Verschleißspuren machten einen Übermaßschliff erforderlich. Die Prüfung der Pleuel ergab keine Risse, jedoch die Notwendigkeit, Geometrie und Gewicht zu kontrollieren – die Bauteile wurden wieder auf Selektionsklasse abgestimmt.

Der Zylinderkopf wurde einer Druckprüfung im Wasserbad unter Luftdruck unterzogen. Risse wurden nicht festgestellt, jedoch waren Planen, der Austausch von Führungen und Ventilen erforderlich. Die Überprüfung des Turboladers zeigte überschrittene Querspiel-Toleranzen – eine Instandsetzung wurde empfohlen. Das Einspritzsystem wurde auf dem Prüfstand getestet – Spritzbild und Korrekturdosen wichen von den Sollwerten ab, was eine umfassende Überholung in einem zertifizierten Partnerbetrieb rechtfertigte.

Instandsetzungsprozess – Kurbeltrieb, Zylinderkopf, Einspritzung, Peripherie

Kurbeltrieb

Die Kurbelwelle wurde auf das erste Übermaß geschliffen und die Ölkanäle gereinigt. Neue Haupt- und Pleuellagerschalen in passender Einbauklasse kamen zum Einsatz. Kolben-, Ring- und Zylinderlaufbuchsen-Sätze wählten wir selektions- und spielgerecht, um eine korrekte Abdichtung des Brennraums und stabilen Öldruck sicherzustellen. Ebenfalls geprüft wurden das Axialspiel der Kurbelwelle und die Kennwerte der Ölpumpe.

Zylinderkopf

Der Kopf wurde geplant, Führungen, Ventile und Ventilschaftdichtungen erneuert. Das Ventilspiel stellten wir gemäß Servicekarte ein. Kühl- und Ölkanäle wurden gespült und durchgeblasen. Ebenheit der Dichtflächen und Dichtheit der Sitze nach der Bearbeitung wurden verifiziert.

Kraftstoffsystem

Die Injektoren wurden vollständig überholt und auf dem Prüfstand hinsichtlich Spritzbild, Fördermenge und Rücklaufdichtheit auf Sollwerte gebracht. Die Einspritzpumpe wurde in einem externen, zertifizierten Betrieb instand gesetzt und mit Einstellprotokoll geliefert. Hochdruckleitungen prüften wir auf Mikrorisse und Verformungen – zweifelhafte Teile wurden ersetzt.

Peripherie und fachgerechte Montage

Der Turbolader wurde instand gesetzt und der Rotor feinwuchten gelassen. Anlasser und Generator prüften wir auf Stromaufnahme bzw. Ladeleistung. Riemen, Umlenkrollen, Spanner sowie Nebenaggregate (Kühlmittel-, ggf. Servopumpe – je nach Konfiguration) erhielten neue Verschleißteile. Die Montage des Motors erfolgte nach Vorschrift – mit drehmoment- und winkelgesteuertem Anzug, geeigneten Montagehilfsstoffen und unter strikter Montagesauberkeit. Sämtliche Dichtungen und Wellendichtringe: neu, nach Qualitätsreferenzen/OEM-Spezifikation.

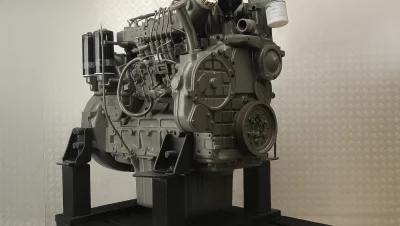

Test auf dem Motorprüfstand – 16 Bh Einlaufphase und Volllastprüfungen unter Kontrolle

Als eines der wenigen Unternehmen der Baumaschinenbranche verfügen wir über einen Motorprüfstand, der Belastungstests außerhalb der Maschine ermöglicht. Das reduziert das Risiko von Überraschungen nach dem Einbau erheblich und verkürzt die Ausfallzeit des Krans. Das Verfahren umfasst zwei Phasen: Einlauf und Volllast.

Die erste Phase umfasst mindestens 16 Betriebsstunden (Bh) unter ständiger Überwachung der Grundparameter. Wir halten eine Last von ca. 20–30 % der Nennleistung und überwachen Öldruck, Temperaturen, Rauchentwicklung, Kraftstoffkorrekturen, Leerlaufstabilität und die Reaktion auf Lastaufschaltung. In dieser Zeit legen sich die Ringe in den Buchsen an, Spiele stabilisieren sich und die Dichtheit der Systeme wird bestätigt. Wir protokollieren die Verläufe von Kühlmittel-, Öl- und Ladelufttemperaturen und beobachten das Verhalten des Turboladers.

Nach fehlerfreiem Abschluss der Einlaufphase folgen die Belastungsstufen. Wir fahren mehrfach Zyklen von Teil- bis Volllast und simulieren unterschiedliche Betriebsszenarien. Dabei prüfen wir maximale Ladedrücke, Fördermengen, das Verhalten unter Dauerlast sowie die Reproduzierbarkeit der Leistungswerte. Vibrationen und ungewöhnliche Geräusche werden analysiert. Die Übereinstimmung der Parameter mit den Referenzwerten wird im Prüfstandsprotokoll festgehalten. So erhält der Kunde einen Motor, der eine objektive Verifizierung am Prüfstand durchlaufen hat, und unsere Montageteams haben die Gewissheit, dass die Einheit für den Einbau in den Demag AC 40 City bereit ist.

Ein weiterer Vorteil des Prüfstands ist das schnelle Erkennen selbst kleiner Unregelmäßigkeiten in der Peripherie – etwa geringster Undichtigkeiten in Kraftstoffkreisen unter Last, die im Leerlauf unbemerkt bleiben könnten. Das reduziert in der Praxis Nacharbeiten nach dem Einbau und verkürzt die Inbetriebnahme der Maschine vor Ort.

Einbau des Motors in den Kran – Präzision, Verrohrung und Tests mit dem Bediener

Beim Einbau achten wir besonders auf die Übereinstimmung mit der Demontagekonfiguration und auf Montagesauberkeit. Gemeinsam mit dem Kunden stellten wir einen Hilfskran zum Einsetzen der Einheit in den Motorraum. Nach dem Aufsetzen auf die Motorlager und dem vorsichtigen Anziehen der Befestigungen schlossen wir alle Kreisläufe an: Kühlung, Öl, Kraftstoff, Ansaugung und Abgas. Die Luftverrohrung wurde gründlich gereinigt und auf Mikrorisse sowie den Zustand der Schellen geprüft – Undichtigkeiten im Ansaugtrakt führen zu Falschluft und Leistungsverlust. Zweifelhaften Schlauchabschnitte wurden ersetzt, neue Dichtungen und Schellen montiert.

Die Kraftstoffanlage wurde unter Beachtung der Sauberkeit an Stutzen und Leitungen entlüftet. Im Kühlkreislauf ersetzten wir Schellen und Dichtungen, das Kühlmittel füllten wir gemäß Herstellerspezifikation ein. Die Abgasanlage montierten wir mit Blick auf thermische Ausdehnung. Elektrische Verbindungen, Massepunkte, Sensoren und Bedienelemente wurden geprüft. Sämtliche kritischen Schraubverbindungen erhielten das katalogisierte Anzugsmoment. Nach Befüllen mit frischem Öl und neuen Filtern erfolgten Vorstartprüfungen: Durchdrehen mit dem Anlasser ohne Kraftstoff zur Vorölung und zur Dichtheitskontrolle.

Der Erststart erfolgte in Anwesenheit des Bedieners und eines Nutzervertreters. Wir überwachten die Parameter im Kaltlauf und nach Erreichen der Betriebstemperaturen. Nach einer kurzen Probefahrt mit belasteten Kranfunktionen kontrollierten wir alle Verbindungen auf Leckagen und Lockerungen. Gegebenenfalls nahmen wir kleine Korrekturen an Leerlauf und Gasannahme vor, um einen gleichmäßigen Motorlauf über den gesamten Bereich sicherzustellen. Wichtig ist in diesem Stadium auch die Ergonomie der Bedienung – gemeinsam mit dem Operator prüften wir die Reaktion der Maschine auf feinfühlige Bewegungen, um zu bestätigen, dass Drehmomentabgabe und Charakteristik den Anforderungen des Stadtbetriebs entsprechen.

Abschließend erfolgte ein Funktionstest des gesamten Antriebsstrangs mit Dichtheitskontrolle aller Verbindungen. Nach positiver Verifizierung erstellten wir das Montageprotokoll und übergaben dem Anwender die As-Built-Dokumentation mitsamt Betriebsempfehlungen.

Betrieb des Motors nach der Überholung – Betriebs- und Serviceempfehlungen

Alle bei WIBAKO überholten Motoren sind durch eine Garantie und umfassenden Service abgedeckt. Wir empfehlen den ersten Filterwechsel und die Kontrolle der Verbindungen nach 50 Bh ab Inbetriebnahme. Diese Inspektion führt unser mobiler Service beim Kunden vor Ort durch – dabei geht es nicht nur um den Filterwechsel, sondern auch um die Beurteilung des Gesamtzustands der Peripherie, Dichtheits- und Parameterkontrolle. Weitere Inspektionen empfehlen wir alle 250 Bh, jedoch mindestens vierteljährlich. Regelmäßige Kontrollen sichern stabilen Öldruck, korrekte Temperaturen und Laufruhe und minimieren das Risiko ungeplanter Stillstände.

Wir schulen zudem das Bedienpersonal in täglichen Kontrollen: Beobachtung von Geräuschen, Rauchentwicklung, Füllständen und möglichen Leckagen. Bei Bedarf stellen wir zügig Ersatzteile, instandgesetzte Aggregate und diagnostische Unterstützung – remote oder vor Ort – bereit.

Informationen zu Maschinen, in denen der Mercedes OM906 eingesetzt wird

Der Mercedes OM906 wird breit in Spezial- und Off-Highway-Anwendungen eingesetzt. In der Servicepraxis begegnet er uns u. a. in Autokranen, Kommunalmaschinen sowie in einigen Radladern und Trägerfahrzeugen für OEM-Aufbauten. Das bedeutet gute Teileverfügbarkeit und bewährte Reparaturabläufe, was Stillstandszeiten verkürzt und die Serviceplanung erleichtert. Anwender von Modellen wie dem Demag AC 40 City können daher mit stabilem Service-Support und planbaren Betriebskosten rechnen.

Zusammenfassung – Vorteile für den Betreiber des Demag AC 40 City

Die Komplettüberholung mit Prüfstandstests stellte die volle Funktionsfähigkeit des Mercedes OM906 wieder her. Die wichtigsten Vorteile für den Anwender sind: stabiler Öldruck und leiserer Lauf nach Lagererneuerung und Kurbelwellenschliff; bessere Performance durch wiederhergestellte Kompression und Einspritzparameter; geringeres Ausfallrisiko dank überholtem Turbolader und geprüfter Peripherie; kürzere Inbetriebnahmezeit nach dem Einbau durch präzise Dokumentation und Kennzeichnung; sowie Sicherheit durch das Prüfstandsprotokoll. WIBAKO steht nicht nur für die Ausführung der Überholung, sondern auch für umfassende After-Sales-Betreuung – einschließlich der Erstinspektion nach 50 Bh und regelmäßiger turnusmäßiger Kontrollen.