Einleitung

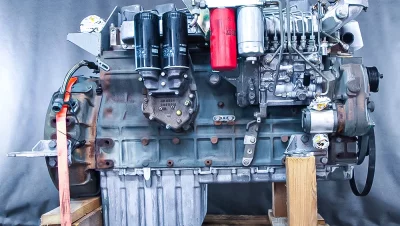

Der Mobilkran Liebherr LTM1050 ist ein kompakter, mobiler Straßen- und Geländekran, der von Kranunternehmen für die Kombination aus hoher Tragfähigkeit und Mobilität geschätzt wird. In diesem Fall wurde die Maschine von einem Mercedes OM906 Motor angetrieben, einem Reihen-Sechszylinder-Dieselmotor, der für seine hohe Arbeitskultur und Langlebigkeit in Off-Highway-Anwendungen bekannt ist. Das WIBAKO-Team wurde zur vollständigen Betreuung gerufen: Diagnose, Demontage, Generalüberholung, Prüfungen auf dem Prüfstand sowie Wiederzusammenbau mit Inbetriebnahme und Abschlussinspektion.

Der Anstoß für den Auftrag war ein deutlicher Leistungsverlust unter Last sowie ein instabiler Öldruck während des Betriebs des Krans im Gelände. Darüber hinaus berichtete der Bediener von metallischen Klopfgeräuschen bei schnellen Drehzahlwechseln. Vorläufig vermuteten wir einen Verschleiß der Kurbelwellenlager und Pleuel sowie mögliche punktuelle Schäden am Kurbel-Piston-System, die durch den Betrieb unter schweren Bedingungen verursacht wurden.

Im folgenden Material präsentieren wir den vollständigen Verlauf der Wartungsarbeiten, die Prüfstandards und Reparaturmethoden bei WIBAKO sowie die einzigartigen Vorteile der Nutzung unseres Motorprüfstands für Lasttests vor der Montage in der Maschine.

Vorläufige Diagnose in der Maschine

Wir begannen mit der Messung des tatsächlichen Öldrucks und der Aufzeichnung seiner Änderungen in Abhängigkeit von der Drehzahl. Ergänzend führten wir eine grundlegende Analyse des Ölzustands durch, indem wir den Filter demontierten, um das Vorhandensein von Metallspänen zu überprüfen. Um den Zustand der Zylinderabschnitte zu bewerten, führten wir einen Kompressionstest an einem warmen Motor durch und anschließend eine kurze Endoskopie durch die Einspritzdüsenöffnungen. Auf dieser Grundlage bestätigten wir, dass das Problem nicht nur das Zubehör betraf, sondern mechanischer Natur war.

Die Zieldiagnose vor der Demontage umfasste die Kontrolle der Betriebsparameter des Turboladers, die Inspektion des Ansaug- und Intercoolers auf Undichtigkeiten sowie einen Abgastest. Die Werte bestätigten die Hypothese über den Verschleiß der Lager und möglicherweise eine lokale Feststellung an einem der Kurbelwellenzapfen.

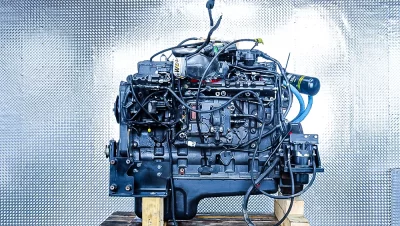

Demontage des Motors

Die Demontage fand in der Woiwodschaft Kleinpolen, in der Nähe von Krakau, statt. Unser mobiler Service kam vor Ort und bereitete die Maschine für den Ausbau der Antriebseinheit vor. Gemäß dem WIBAKO-Standard wird die Demontage des Motors immer mit einem vom Kunden bereitgestellten Kran durchgeführt, was die Stillstandszeit verkürzt und die Sicherheit der Arbeit gewährleistet. Wir demontierten das von außen zugängliche Zubehör, trennten die Kraftstoffleitungen, das Kühlsystem, den Luftansaug und den Auspuff sowie die elektrischen Leitungen und Steuerungselemente. Alle Anschlüsse und Enden der Systeme sicherten wir mit Stopfen, um das Eindringen von Verunreinigungen in das Schmier- und Kühlsystem auszuschließen.

Nach dem Lösen der Befestigungen des Motorbocks, der Kupplung und der Halterungen wurde die Einheit aus dem Kranrahmen gehoben und für den Transport vorbereitet. Den verpackten und ordnungsgemäß gesicherten OM906 transportierten wir zu unserem Standort in Kojszówka, wo wir die Zerlegung, Reinigung, Überprüfung und Reparaturprozesse unter Werkstattbedingungen durchführen.

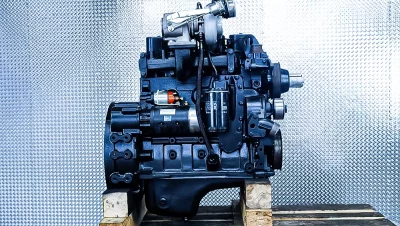

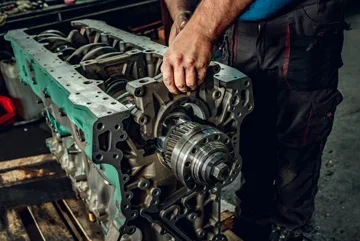

Überprüfung der Komponenten in der Werkstatt

Nach der vorläufigen chemischen Reinigung zerlegten wir den Motor in Teile und begannen mit der Überprüfung. Die Kurbelwelle wurde visuell auf Verfärbungen und Mikrorisse untersucht, wir überprüften das Wuchten der Welle sowie die Durchmesser der Zapfen im Vergleich zu den Maßtoleranzen. Die Pleuel überprüften wir auf Verdrehung und Längsverformung und führten eine Gewichtsmessung durch, um Unterschiede zu vermeiden, die die zulässigen Abweichungen überschreiten. Der Zylinderkopf wurde auf Dichtheit in einem Wasserbad getestet, wir überprüften die Ventilsitze und Führungen. Die Nockenwelle maßen wir an den Zapfen und Nocken und bewerteten das Profil und den Verschleiß der Lauffläche.

Die Überprüfung des Ladesystems umfasste die Kontrolle der Längs- und Querlager des Turboladers sowie die Analyse der Axialität des Rotors. Das Kraftstoffsystem untersuchten wir auf dem Prüfstand, überprüften die Durchflussraten und die Einspritzung der Einspritzdüsen sowie die Betriebsparameter der Einspritzpumpe. Die Ergebnisse der Überprüfung bestätigten einen erheblichen Verschleiß der Haupt- und Pleuellager sowie die Notwendigkeit der Regeneration der Kurbelwelle zusammen mit der Auswahl neuer Lager in der entsprechenden Übergröße.

Regeneration und Reparatur

Kurbel-Piston-System

Die Kurbelwelle wurde einer kontrollierten Schleifbearbeitung unterzogen, während die Ölkanäle gereinigt und durchgepustet wurden. Wir haben alle Haupt- und Pleuellager durch OEM-Qualitätskomponenten ersetzt, die auf die neue Größe abgestimmt sind. Die Kolben, Ringe und Zylinderbuchsen haben wir hinsichtlich der Zusammenarbeit nach dem Schleifen der Welle bewertet. Wir verwendeten ein Set neuer Ringe sowie ein Reparaturset für die Buchsen, um die werkseitigen Dichtheitsparameter wiederherzustellen und die Durchblassungen in die Kurbelgehäuse zu minimieren.

Motorhaube

Wir führten eine Planbearbeitung der Oberfläche durch, tauschten die Führungen, Ventile und Dichtungen aus. Nach den Operationen wurden die Sitze abgedichtet, und das Ganze bestand die abschließende Dichtheitsprüfung. Dadurch erhielten wir die richtige Kompression und einen gleichmäßigen Leerlauf.

Kraftstoffsystem und Zubehör

Die Einspritzdüsen und die Einspritzpumpe erhielten nach den Tests auf dem Prüfstand neue Reparatursets und eine Kalibrierung. Zusätzlich haben wir den Turbolader gewartet, indem wir die Lager und Dichtungen austauschten, und der Anlasser sowie der Generator wurden überprüft und unter Last getestet.

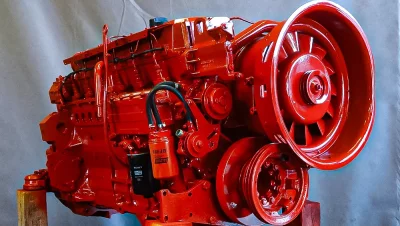

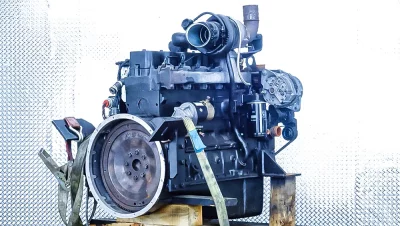

Professionelle Montage des Motors

Die Montage führten wir gemäß den Spezifikationen für Drehmomente und Drehwinkel für den OM906 durch. Wir achteten besonders auf die Sauberkeit des Ölsystems und bereiteten den Motor für den ersten Start am Prüfstand vor. Wir verwenden nicht den Begriff Regeneration des gesamten Steuerungssystems - regeneriert werden kann die Nockenwelle sowie einzelne Elemente der Ventilführung und -steuerung, was gemäß der Verschleißbewertung durchgeführt wurde.

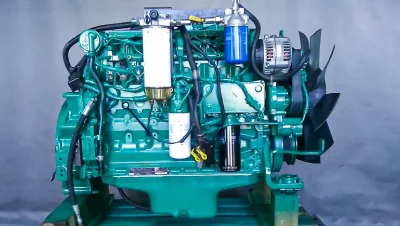

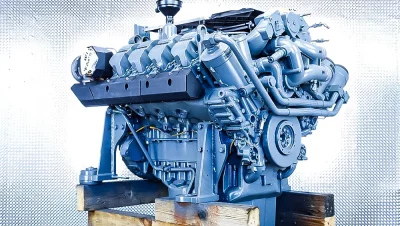

Test auf dem Motorprüfstand

Ein großer Vorteil von WIBAKO ist unser eigener Motorprüfstand für Off-Highway-Einheiten. Er ermöglicht es, die realen Arbeitsbedingungen des Krans zu simulieren und die Motorparameter noch vor der Montage in der Maschine zu überprüfen. Dadurch reduzieren wir das Risiko von Überraschungen nach der Installation, und der Kunde gewinnt die Gewissheit, dass die reparierte Einheit die angestrebten Leistungs- und Drehmomentwerte erreicht, korrekt auf Lasten reagiert und stabilen Öldruck sowie Betriebstemperatur aufrechterhält.

Das Testverfahren umfasst zwei Phasen. Zuerst der Start und das Einfahren mit leichter Last, normalerweise 20-30 Prozent des Nennwerts, über mindestens 16 mth. In dieser Zeit überwachen wir die Betriebsparameter, einschließlich Öldruck, Kühlmitteltemperatur, Abgastemperaturen sowie die Korrekturen der Kraftstoffmenge. Jede Unregelmäßigkeit analysieren wir sofort, um sie noch am Prüfstand zu beseitigen. Die zweite Phase sind Tests mit voller Last in mehreren Zyklen, mit Kontrolle der Stabilität der Leistung und Wiederholbarkeit der Leistung bei verschiedenen vorgegebenen Drehzahlen. Darüber hinaus führen wir eine Reihe von Tests zur Reaktion auf schnelles Anlegen und Abnehmen von Lasten durch, was die Arbeit des Krans beim Heben und Ablegen von Lasten simuliert.

Nach dem positiven Abschluss der Tests erstellen wir ein Protokoll mit den Ergebnissen, in dem wir eine Zusammenstellung der Leistungen, die Kompressionsparameter, die Ergebnisse der Abgastests sowie Empfehlungen für den ersten Betriebszeitraum nach der Montage enthalten. Eine so umfassende Überprüfung auf dem Prüfstand ermöglicht es uns, Garantien zu geben und die Inbetriebnahme des Krans beim Kunden zu verkürzen, da die Einheit bereits geprüft, eingefahren und bereit für den Einsatz ankommt.

Montage des Motors im Liebherr LTM1050

Die Montage führten wir erneut in der Nähe von Krakau durch, mit Anfahrt unseres mobilen Services. Nach der Lieferung des getesteten OM906 bereiteten wir die Motorraum vor: Wir überprüften und reinigten die Befestigungsgrundlagen, überprüften den Zustand der Motorlager und der Kupplungselemente. Vor dem Absenken der Einheit in den Kranrahmen tauschten wir alle Filter und frisches Öl aus, spülten den Wärmetauscher und die Kühlleitungen und kontrollierten den Kraftstofftank auf Verunreinigungen und Wasser.

Der Prozess des Einbaus des Motors in das Gehäuse unter Verwendung des Krans des Kunden erfolgte mit Unterstützung von zwei Mechanikern und einem Elektriker. Nach dem Positionieren auf den Füßen und dem vorläufigen Anziehen der Schrauben schlossen wir alle Leitungen an: Öl-, Kraftstoff-, Rücklaufleitungen sowie den Luftansaug mit dem Intercooler. Wir sorgten für neue Klemmen und Dichtungen an den Verbindungen, und die Unterdruck- und Entlüftungsleitungen tauschten wir gegen neue Abschnitte aus. Besonderes Augenmerk legten wir auf die Dichtheit des Ansaugsystems - es entscheidet in hohem Maße über die korrekte Aufladung und die Abgastemperaturen während der schweren Arbeit des Krans.

Nach dem Verbinden der elektrischen Leitungen führten wir einen Test der Integrität der Installation durch: Kontrolle des Erdungswiderstands, der Kontinuität der Signalleitungen der Sensoren, Test der Generatorladung sowie des Anlassers unter Last. Anschließend führten wir den Start und mehrstufiges Entlüften des Kraftstoffsystems durch. Der Motor wurde auf Betriebstemperatur gebracht, und wir überprüften mögliche Mikrolecks an allen Verbindungen. In Absprache mit dem Kranbediener führten wir Funktionstests durch: Arbeiten bei niedrigen und erhöhten Drehzahlen, Simulation von Arbeitsbewegungen des Turms mit geringer Last sowie schnelle Lastwechsel, um die realen Arbeitsbedingungen des LTM1050 nachzubilden.

Nach positiven Tests vervollständigten wir die Abschlussdokumentation und unterzeichneten das Montageprotokoll. Die Maschine kehrte noch am selben Tag in den regulären Betrieb zurück, mit Anweisungen für die erste Kontrollinspektion.

Motorbetreuung nach der Reparatur

WIBAKO bietet umfassende Serviceunterstützung nach der Wiederherstellung der Einheit. Wir empfehlen den ersten Austausch der Filter sowie die Kontrolle aller Verbindungen nach 50 mth Betrieb seit dem Start in der Maschine. Die regelmäßigen Inspektionen planen wir alle 250 mth, nicht seltener als einmal alle 3 Monate. Dadurch halten wir stabile Betriebsparameter aufrecht, und eventuelle kleine Undichtigkeiten oder Abweichungen erkennen wir, bevor sie zu Stillständen führen.

In welchen Maschinen finden wir den Mercedes OM906

Der Mercedes OM906 Motor kommt nicht nur in Mobilkranen wie dem Liebherr LTM1050 vor, sondern auch in vielen speziellen Fahrzeugen und Maschinen: in Kommunalfahrzeugen, Feuerwehrfahrzeugen, ausgewählten Ladern, Trägern von Zubehör und Baumaschinen mit mittlerem Gewicht. Seine Beliebtheit beruht auf einem guten Kompromiss zwischen Langlebigkeit und Wirtschaftlichkeit sowie der breiten Verfügbarkeit von Ersatzteilen.

Zusammenfassung

Die umfassende Betreuung, die Diagnose, Demontage, Reparatur, Tests auf dem Prüfstand und die professionelle Montage umfasst, hat die volle Funktionsfähigkeit des Liebherr LTM1050 Krans wiederhergestellt. Dank unseres eigenen Prüfstands konnten wir die Leistung des Mercedes OM906 Motors noch vor der Montage bestätigen, was die Inbetriebnahme verkürzte und das Risiko von Nachbesserungen minimierte. Der Kunde erhielt eine Garantie, eine Dokumentation der Ergebnisse und einen Inspektionszeitplan, und die Maschine kehrte mit voller Leistung und stabilem Öldruck in den Dienst zurück. Wir erinnern an die Inspektion nach 50 mth - unser mobiler Service wird vor Ort sein und eine vollständige Kontrolle durchführen.