Einführung

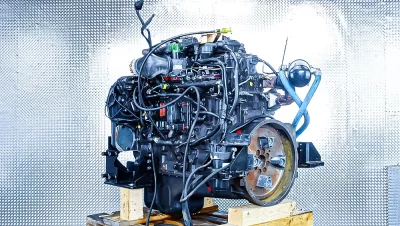

Zu unserem Service kam der Kettenkran Liebherr LR 1400/2, ausgestattet mit dem Dieselmotor Liebherr D9406 TI-E A3. Diese Maschine wird für große Bauprojekte eingesetzt, einschließlich der Montage von Stahlkonstruktionen und der Arbeit an Industrieanlagen. Der Hersteller Liebherr ist einer der größten Anbieter von Hebetechnik weltweit, und seine Antriebseinheiten zeichnen sich durch Langlebigkeit und Leistung aus, die an anspruchsvolle Bedingungen angepasst sind.

Der Liebherr D9406 TI-E A3 Motor, ein sechszylindrischer Turbodiesel, zeichnet sich durch hohe Zuverlässigkeit aus, jedoch war nach vielen Tausend Betriebsstunden eine Generalüberholung erforderlich. Der Grund für die Reparatur waren abgebrannte Ventile und Startprobleme. Bereits bei der ersten Diagnose meldete der Bediener Leistungsverlust und unregelmäßigen Betrieb, was durch unsere Dichtheitsprüfungen der Zylinder und Kompressionsmessungen bestätigt wurde.

Demontage des Motors

Die Demontage des Motors führten wir auf der Baustelle in der Nähe von Katowice durch. Der Kunde stellte uns einen Hilfskran zur Verfügung, sodass wir die Antriebseinheit sicher aus dem Kranrahmen entfernen konnten. Unsere Mechaniker trennten alle Kraftstoff-, Kühl- und elektrischen Leitungen sowie Zubehörteile wie Turbolader und Generator. Ein wichtiger Schritt war die Sicherung des Kühlsystems und der Luftansaugung, um während des Transports eine Kontamination der Teile zu vermeiden. Nach entsprechender Vorbereitung wurde der Motor verladen und zu unserem Standort in Kojszówka transportiert.

Überprüfung der Komponenten

Vor Ort in der Werkstatt begannen wir mit der detaillierten Überprüfung des Motors. Die Diagnose bezüglich der beschädigten Ventile bestätigte sich – einige von ihnen waren abgebrannt, und die Sitze benötigten eine Bearbeitung. Wir überprüften auch den Kurbeltrieb: Die Kurbelwelle wies keinen übermäßigen Verschleiß auf, jedoch mussten die Lager und Kolbenringe ausgetauscht werden. Der Zylinderkopf bestand einen Drucktest, bei dem wir die Dichtheit der Wasserkanäle überprüften. Auch die Einspritzpumpe wurde auf dem Prüfstand, der Turbolader und der Anlasser überprüft. Alle Ergebnisse wurden im Prüfprotokoll festgehalten.

Regeneration und Reparatur

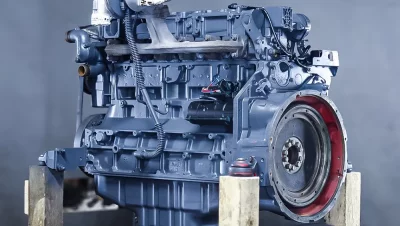

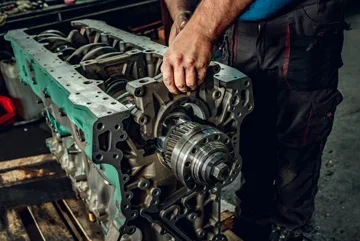

Kurbeltrieb

Wir haben die Zylinderbuchsen, Kolben und Ringe ausgetauscht. Die Haupt- und Pleuellager wurden durch neue ersetzt. Die Kurbelwelle wurde vermessen und auf die Nennmaße geschliffen. Die Pleuel überprüften wir auf Verwindung und Biegung und wählten dann ein gewichtsidentisches Set aus.

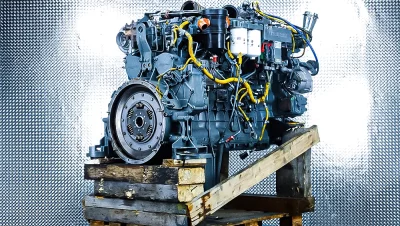

Motorhaube

Der Zylinderkopf wurde geplant, wir haben die Ventilführungen und Ventile ausgetauscht. Der Dichtheitstest bestätigte die korrekte Abdichtung. Dadurch ist der Zylinderkopf vollständig für den weiteren Betrieb vorbereitet.

Kraftstoffsystem

Die Einspritzpumpe wurde an eine autorisierte Werkstatt geschickt, wo sie regeneriert und kalibriert wurde. Die Einspritzdüsen wurden durch regenerierte mit Werksparametern ersetzt. Die Förderpumpe wurde ebenfalls durch eine neue ersetzt.

Zubehör

Der Turbolader wurde regeneriert, wobei Lager und Dichtungen ausgetauscht wurden. Der Generator und der Anlasser wurden getestet und gewartet. Alle Leitungen und Gummiverbindungen wurden durch neue ersetzt, um Probleme während des weiteren Betriebs zu vermeiden.

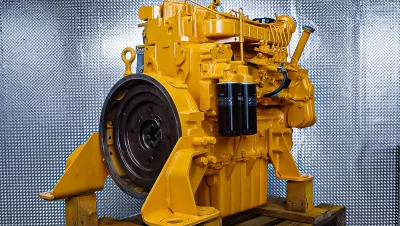

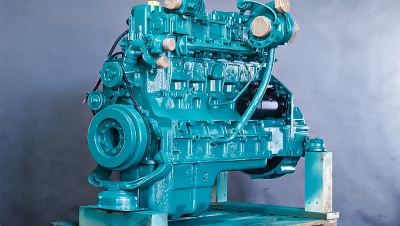

Montage des Motors

Nach Abschluss der Reparatur begannen wir mit der Montage. Der Motor wurde im Kranrahmen unter Einhaltung aller Herstellerstandards eingebaut. Wir montierten neue Luft- und Kühlleitungen und überprüften die Dichtheit des gesamten Systems. Wir tauschten die Filter und das Öl aus und führten dann einen Probelauf durch. In Anwesenheit des Bedieners führten wir Tests unter hydraulischer Last durch, um die Zusammenarbeit des Motors mit den anderen Komponenten der Maschine zu überprüfen. Nach mehrstündigen Tests unterzeichneten wir das Abnahmeprotokoll der Montage.

Test auf dem Motorprüfstand

WIBAKO verfügt als eines der wenigen Unternehmen in Polen über einen eigenen Motorprüfstand. Der Liebherr D9406 TI-E A3 Motor wurde vor der Montage im vollen Arbeitsbereich getestet. Er arbeitete 16 Stunden unter Teillast, was die Überprüfung des Öldrucks, der Kühlmitteltemperatur und der Gleichmäßigkeit des Zylinderbetriebs ermöglichte. Der nächste Schritt bestand aus mehrfachen Tests unter nahezu Nennlast, um die Leistung und das Drehmoment der Einheit zu bestätigen. Diese Tests ermöglichen es uns, Situationen zu vermeiden, in denen der Kunde nach der Montage die Maschine aufgrund von Versäumnissen anhalten müsste. Dank des Prüfstands sind wir sicher, dass jeder überholte Motor unsere Werkstatt zu 100 % funktionsfähig und bereit für den Einsatz verlässt.

Motorwartung nach der Überholung

Jeder Motor erhält nach der Überholung eine Garantie. Wir empfehlen den ersten Austausch der Filter und die Überprüfung der Verbindungen nach 50 Betriebsstunden. Unser mobiler Service kommt zum Einsatzort der Maschine und führt eine vollständige Inspektion durch. Weitere Inspektionen sind alle 250 Betriebsstunden vorgesehen, jedoch nicht weniger als einmal alle drei Monate. Eine solche Wartung verlängert die Lebensdauer der Einheit und gewährleistet einen reibungslosen Betrieb.

Maschinen mit dem Motor Liebherr D9406 TI-E A3

Der Motor Liebherr D9406 TI-E A3 wird nicht nur in den Kettenkranen Liebherr LR 1400/2 eingesetzt, sondern auch in anderen Baumaschinen der Marke Liebherr, einschließlich einiger Modelle von Mobilkranen und Spezialgeräten, die auf großen Industriebaustellen verwendet werden.

Zusammenfassung

Die Überholung des Motors Liebherr D9406 TI-E A3 im Kettenkran Liebherr LR 1400/2 war ein voller Erfolg. Dank professioneller Überprüfung, Regeneration und Tests auf dem Prüfstand erhielt der Kunde eine Maschine, die bereit für intensive Arbeit ist. Der Einsatz neuer Teile, die Sorgfalt bei der Montage und die Unterstützung des mobilen Services von WIBAKO garantieren einen störungsfreien Betrieb und verlängern die Lebensdauer des Motors.