Reparatur von HDS-Kranzylindern im MAN TGX Lkw

In diesem Beitrag nehmen wir Sie mit in unsere Werkstatt, wo wir uns mit einem MAN-Fahrzeug mit Holztransportaufbau und einem HDS-Kran ε S140 beschäftigt haben. In die Werkstatt kamen drei defekte Hydraulikzylinder – einer von den Greifzangen mit einem externen Leck und zwei vom zweiten Arm, die selbstständig absackten, was auf ein internes Leck hindeutete. Wie verlief der Reparaturprozess? Schauen Sie sich das Schritt für Schritt an.

Diagnose – was war nicht in Ordnung?

Die Meldung kam von einem befreundeten Kunden – einem lokalen Unternehmer, der sich mit Holztransport beschäftigt. Schon auf den ersten Blick war ein Leck am Greifzylinder sichtbar – Hydrauliköl trat nach außen aus. Bei den beiden anderen Zylindern waren die Symptome heimtückischer – der Kranarm sackte selbstständig ab, was auf Abnutzung oder Beschädigung der inneren Dichtungen hinwies. In solchen Fällen ist eine umfassende Regeneration erforderlich.

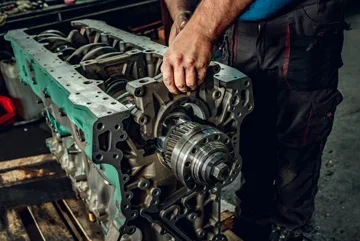

Demontage der Zylinder – nicht immer so einfach, wie es scheint

Wir begannen mit der Demontage des am stärksten defekten Zylinders. Schon in diesem Stadium traten die ersten Schwierigkeiten auf – die Sicherungen des Kolbens waren stark abgenutzt, wiesen Spuren früherer Reparaturen auf, und einige Teile waren sogar abgerieben. Es war notwendig, eine neue Sicherung anzufertigen, die das richtige Halten des Kolbens wiederherstellt und die Sicherheit der Arbeit gewährleistet. In den nächsten Schritten gingen wir dazu über, die Hydraulikschläuche zu trennen, die Zylinder von der Kranstruktur zu demontieren und sie während des Transports entsprechend zu sichern.

Sicherheit ist das A und O

Bei solchen Reparaturen ist die richtige Sicherung der Maschine entscheidend – insbesondere der Teile des Kranarms. Die Zylinder sind dafür verantwortlich, die Arbeitsposition der Arme zu halten, daher sorgten wir vor ihrer Demontage für eine solide Unterstützung der gesamten Konstruktion. Ohne dies könnte selbst eine kleine Unachtsamkeit zu einem schweren Unfall führen.

Demontage und Regeneration der Zylinder in der Werkstatt

Am Werkstattplatz zerlegten wir jeden Zylinder in seine Einzelteile. Wir überprüften den Zustand der Kolbenstangen, der Dichtungsnester und der Stopfen. Bei dem Zylinder mit externem Leck stellte sich heraus, dass die Führungsfläche zuvor mechanisch beschädigt worden war – wahrscheinlich durch einen Schlag. Nach dem Abschleifen und gründlichen Reinigen gingen wir zur Austausch des kompletten Dichtungssets über: Hauptdichtungen, Abstreifer und Führungsdichtungen. Alle Teile wurden gründlich mit dem entsprechenden Hydrauliköl geschmiert, was eine ordnungsgemäße Funktion bereits ab dem ersten Zyklus gewährleistet. Dadurch werden die Zylinder nach der Regeneration wie neu funktionieren.

Montage und Tests – schneller Rückkehr zur Arbeit

Nach Abschluss der Regeneration montierten wir die Zylinder wieder an der Maschine. Der nächste Schritt war das Entlüften des Hydrauliksystems – wir führten vollständige Arbeitszyklen jedes Zylinders durch, also maximale Aus- und Einfahrt. Dies ermöglichte es, die Luft aus dem System zu entfernen und die volle Funktionsfähigkeit der Maschine wiederherzustellen. Zum Schluss führten wir einen Dichtheitstest durch und überprüften, ob die Zylinder die Position ohne Absacken halten. Alles verlief nach Plan – das Fahrzeug war noch am selben Tag bereit, wieder in Betrieb genommen zu werden.

Zusammenfassung

Die Reparatur von Hydraulikzylindern ist nicht nur der Austausch von Dichtungen – es ist ein gesamter Prozess, der Demontage, Diagnose, Regeneration und Tests unter Belastung umfasst. In diesem Fall gelang es, alles an einem Tag durchzuführen, dank einer effizienten Organisation und der Erfahrung des Teams. Haben Sie ein ähnliches Problem mit HDS-Zylindern, einem Bagger oder einer Industriemaschine? Kontaktieren Sie uns – wir bieten eine kostenlose Überprüfung von Schäden am selben Tag an, an dem wir die Ausrüstung erhalten.

Das gesamte Video ist hier zu sehen.