Der Liebherr 924 Bagger kam zu uns mit dem Problem einer langsamen Arbeitsweise und einer allgemeinen Schwäche des Hydrauliksystems.

Die Ursache stellte sich als defekte Hydraulikpumpe heraus, die wir gründlich regeneriert haben. In diesem Beitrag zeigen wir Schritt für Schritt, wie die Reparatur ablief und welche Maßnahmen wir ergriffen haben, damit die Maschine ihre volle Funktionsfähigkeit zurückerhält.

Diagnose und Regeneration der Pumpe

Im vorherigen Abschnitt auf YouTube haben wir uns mit der Reparatur der Hydraulikpumpe beschäftigt, bei der wir folgende Teile ausgetauscht haben: abgenutzte Kolbenringe, Kolbenbuchsen, zwei Zylinder, ein komplettes Lager, einen Reduzierer. Nach den Tests erzielte die Pumpe positive Ergebnisse, was bedeutete, dass sie wieder in der Maschine montiert werden konnte.

Wie repariert man einen Bagger im Gelände? – Montage und Vorbereitung

Die Vorbereitung des Baggers für die Arbeit im Gelände erfordert mehrere wichtige Maßnahmen: Montage der Pumpe, Reinigung des Tanks, Ölfiltration, umfassender Austausch aller Filter (Hydraulik-, Motor-, Kraftstoff- und Ölfilter).

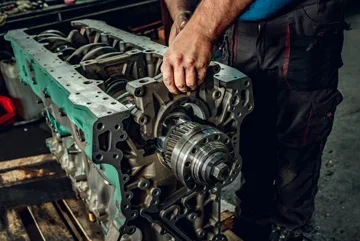

Montage der Hydraulikpumpe unter Feldbedingungen

Die Vorbereitung der Öltanks – wir beginnen mit der Vorbereitung des Arbeitsplatzes, wofür teilweise (zumindest zu Beginn) die Öltanks dienen. Für Artur und Marcin fungieren sie als Werkzeugtisch. Anheben der Pumpe – wir haben unser spezielles Gerät, das im Firmenwagen montiert ist, verwendet, um die Pumpe an der richtigen Stelle zu montieren. Montage der Pumpe – die Schrauben wurden zuerst angezogen, danach haben wir die zuvor markierten Schläuche montiert. In der Zwischenzeit kümmerte sich Artur um die Reinigung des Tanks, was ein entscheidender Schritt ist, um Probleme mit dem Hydrauliksystem zu vermeiden.

Austausch der Dichtungen – eine kleine Sache, große Einsparungen

Marcin kümmerte sich um den Austausch der O-Ringe, was wie eine kleine Tätigkeit erscheinen mag, aber in Wirklichkeit hilft, Probleme mit Ölundichtigkeiten nach der Montage zu vermeiden. Im Falle von Undichtigkeiten wäre es notwendig gewesen, das Öl erneut abzulassen, was zusätzliche Zeit und Kosten verursacht hätte.

Anschließen der Leitungen und Entlüftung der Pumpe

Marcin montierte die Steuerleitungen der Regler. Glücklicherweise waren es nicht zu viele, und die vorherige Kennzeichnung erleichterte die Arbeit erheblich. Bei komplizierteren Systemen, z.B. einem Verteiler mit 30 identischen Leitungen, wäre es notwendig gewesen, ein Schema zu verwenden. Der nächste Schritt war die Entlüftung der Pumpe. Um dies zu tun, haben wir Öl in den Überlauf der Pumpe am Gehäuse gegossen, was eine schnelle Entfernung der Luft aus dem System ermöglichte.

Umfassender Austausch der Filter – der Schlüssel zur langen Lebensdauer der Maschine

Filter in Baggern sind entscheidend für das reibungslose Funktionieren des Motors und des Hydrauliksystems. Artur kümmerte sich um deren Austausch: Entlüftungsfilter der Kurbelgehäuse – der Motor war vernachlässigt, was auf fehlende regelmäßige Wartung hinwies. Kraftstofffilter mit Wasserabscheider – der Kraftstoff war schwarz und schmutzig, was bedeutete, dass der Filter seit längerer Zeit nicht gewechselt worden war. Kraftstoffabscheider – stark verschmutzt, erforderte eine gründliche Reinigung. Luftfilter – in einem katastrophalen Zustand, erforderte sofortigen Austausch. Motorölfilter – gegen neue ausgetauscht, um eine ordnungsgemäße Schmierung des Motors zu gewährleisten. Hydraulikfilter im Tank – das letzte Element des Filterwechsels, nach dem wir die Abdeckungen des Baggers montierten.

Endgültige Überprüfung und Drucktests

Nach der Montage aller Elemente war es Zeit, den Ölstand zu überprüfen und die Maschine zum ersten Mal zu starten. Zunächst gab es Bedenken, ob die Batterien durchhalten würden, aber zum Glück gelang es, den Motor zu starten, wenn auch mit Mühe. Das Kraftstoffsystem entlüftete sich korrekt, aber nach kurzer Betriebszeit bemerkten wir die Notwendigkeit, Öl nachzufüllen. Nach dem Aufheizen der Maschine gingen wir zu den Druckmessungen über. Zuvor betrug dieser Wert nur 200 bar, während er jetzt auf 360 bar gestiegen war, was ein hervorragendes Ergebnis war. Der Unterschied in der Arbeitsweise der Maschine war sogar ohne Messgerät spürbar – der Bagger wurde dynamisch, schnell und erstickte den Motor nicht.

Ölfiltration – der letzte Schritt

Aufgrund des hohen Verschmutzungsgrades des Öls schlossen wir eine Filtereinheit an, um das Hydrauliksystem zu reinigen. Nach Abschluss der Filtration war die Maschine bereit für die Arbeit. Eine weitere erfolgreiche Reparatur erfolgreich abgeschlossen!

Eine weitere erfolgreiche Reparatur

Die Reparatur des Liebherr 924 Baggers umfasste die Regeneration der Hydraulikpumpe, den umfassenden Austausch der Filter und die Reinigung des Ölsystems. Dank der richtigen Diagnose und eines systematischen Ansatzes bei der Reparatur hat die Maschine ihre volle Funktionsfähigkeit zurückerlangt. Regelmäßige Wartung des Baggers ist der Schlüssel zu seiner langen Lebensdauer und zur Vermeidung kostspieliger Ausfälle.

Den gesamten Film finden Sie hier.