Einleitung

In den WIBAKO-Service kam ein Teleskoplader JLG G10-55A mit einem Cummins-Motor QSB4.5 (Tier 4 Interim). Die Maschine arbeitete auf Baustellen in der Woiwodschaft Kleinpolen, und in den letzten Wochen meldete der Bediener zunehmende Startschwierigkeiten, harten Lauf unter Last sowie verstärkte Rauchentwicklung beim Beschleunigen. Der Eigentümer wandte sich an uns mit der Bitte um eine vollständige Diagnose und ggf. eine Generalüberholung der Antriebseinheit. Als spezialisierter Off-Highway-Service gewährleisten wir einen ganzheitlichen Ansatz: mobile Erstdiagnose, Aus- und Einbau des Motors in der Maschine, vollständige Werkstattüberholung sowie Belastungstests auf unserem Motorprüfstand.

Der Maschinenhersteller JLG zählt zu den führenden Anbietern von Teleskopladern und Hubarbeitsbühnen, bei denen Zuverlässigkeit und Verfügbarkeit direkt die Termintreue der Arbeiten beeinflussen. Die Marke Cummins steht weltweit für langlebige und sparsame Dieselmotoren, und die Baureihe QSB4.5 sind kompakte Aggregate mit hohem Drehmoment, die häufig in Bau- und Landmaschinen eingesetzt werden. In der Version Tier 4 Interim wurde das Abgasnachbehandlungssystem gemäß den Emissionsvorschriften erweitert, was eine präzise Diagnostik und einen professionellen Service erfordert.

Die erste Bewertung vor Ort deutete auf einen Schaden am Einspritzsystem hin: unruhiger, harter Motorlauf, erhöhter Kraftstoffverbrauch und dunkler Rauch bei abruptem Gasgeben. Solche Symptome resultieren oft aus fehlerhafter Kraftstoffzerstäubung bzw. aus der Fehlkalibrierung von Injektoren, können aber auch mit sekundären mechanischen Schäden einhergehen. Um die Diagnose zu bestätigen und Begleitfehler auszuschließen, planten wir einen vollständigen Ablauf von Messungen an der Maschine über die Werkstattprüfung bis hin zum Test auf dem Prüfstand.

Erstdiagnose an der Maschine

Unser mobiles WIBAKO-Serviceteam fuhr zum Einsatzort der Maschine im Raum Krakau. Wir führten Grundmessungen durch: Kontrolle des Förderkraftstoffdrucks, einen ersten Kompressionstest mit Aufzeichnung der Startdrehzahl, das Auslesen von Betriebsparametern und Steuergerätefehlern. Anschließend analysierten wir die Rauchentwicklung und überprüften die Betriebstemperaturen. Die Kraftstoffdruckwerte waren instabil, und die Einspritzmengen-Korrekturen wichen deutlich von den Sollwerten ab. Zur Bestätigung führten wir einen Zylinderabschalt-Test sowie eine Rücklaufmengenprüfung an den Injektoren durch. Die Ergebnisse deuteten eindeutig auf eine fehlerhafte Funktion von mindestens zwei Injektoren mit dem Risiko einer Kraftstoffverunreinigung hin.

Aufgrund des weiteren Schadensrisikos und der Notwendigkeit einer genauen Überprüfung entschieden wir uns für den Ausbau des Motors und seinen Transport in unseren Sitz in Kojszówka. Während dieses Besuchs begutachteten die Techniker auch das Ansaug- und Kühlsystem, um sekundäre Einflussfaktoren wie Undichtigkeiten an Ladedruckleitungen oder Luftdurchsatz-Beschränkungen auszuschließen.

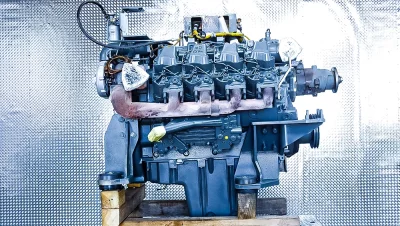

Ausbau des Motors aus der Maschine

Der Ausbau erfolgte gemäß den Sicherheitsverfahren und den Empfehlungen des Herstellers. Der Motorausbau wird stets mit einem vom Kunden bereitgestellten Kran durchgeführt. Nach der Sicherung des Arbeitsplatzes trennten wir die Batterien, das Kühlsystem, die Kraftstoff-Zu- und Rückleitungen, die elektrische Anlage sowie das Ansaug- und Abgassystem. Wir demontierten Anbauteile, die ein sicheres Herausheben beeinträchtigen könnten, darunter Lichtmaschine, Anlasser und Halter von Leitungen. Sämtliche offenen Anschlussstutzen der Systeme wurden verschlossen, um das Eindringen von Verunreinigungen zu verhindern. Nach dem Lösen der Motorlager und dem Trennen von der Getriebeverbindung wurde die Einheit angehoben und auf eine vorbereitete Transportpalette umgesetzt. Dem WIBAKO-Standard entsprechend erstellten wir eine Fotodokumentation und ein Demontageprotokoll, was den späteren Einbau und die Prüfung zusätzlicher Arbeiten erleichtert.

Der Motor wurde in unsere Werkstatt nach Kojszówka transportiert und in den Bereich zur sauberen Demontage eingebracht. Die Maschine wurde für den späteren Einbau gesichert, u. a. durch das Verschließen der Systeme und das ordentliche Verlegen der Kabelbäume, um Beschädigungen während des Stillstands zu vermeiden.

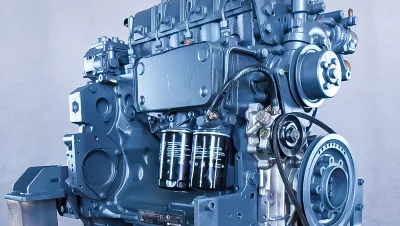

Motorprüfung in der Werkstatt

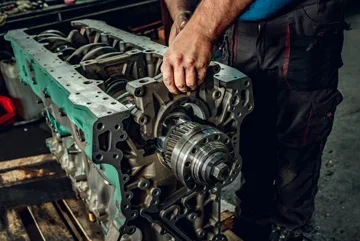

Nach der Vorwäsche und dem Abbau der Anbauteile begannen wir mit der Demontage des Motorblocks. Die Prüfung umfasste detaillierte Messungen der Kurbelwelle, die Kontrolle der Pleuel, Kolben, Zylinderlaufbuchsen und Lagersitze sowie die Überprüfung der Ventilspiele und der Dichtheit des Zylinderkopfs. Am Kraftstoffsystem demontierten wir die Hochdruckpumpe und die Injektoren. Erste Begutachtungen bestätigten Schäden am Einspritzsystem und das Vorhandensein von Spänen, die in die Kraftstoffverteilerleisten gelangt sein konnten. Zusätzlich stellten wir bei zwei Zylindern erhöhten Verschleiß der Kolbenringe fest, was die leicht verminderten Kompressionswerte erklärte.

Der Zylinderkopf wurde in einem Wasserbad mit Druckluft-Beaufschlagung auf Dichtheit geprüft, wodurch Mikrorisse ausgeschlossen werden konnten. Die Kurbelwelle wurde visuell untersucht und an den Zapfen vermessen, die Ölkanäle gründlich gereinigt. Der Turbolader wurde auf Axial- und Radialspiel kontrolliert; es wurden keine Unregelmäßigkeiten festgestellt, die einen Austausch erforderlich gemacht hätten. Ergebnis der Prüfung war die Notwendigkeit einer umfassenden Regeneration des Kraftstoffsystems, einer Auffrischung des Kurbel- und Kolbentriebs sowie eines kompletten Services am Zylinderkopf.

Regeneration und Instandsetzung

Kurbel- und Kolbentrieb

Im Rahmen der Arbeiten ersetzten wir Zylinderlaufbuchsen, Kolben mit Ringen sowie Haupt- und Pleuellager. Die Pleuel wurden auf Verdrehung und Längsbiegung geprüft und gewogen, um die Massenauswuchtung der rotierenden Teile sicherzustellen. Die Reinigung der Ölkanäle führten wir mit höchster Sorgfalt durch, um das Risiko verbleibender Verunreinigungen nach der Einspritzsystem-Störung zu eliminieren. Die Kurbelwelle lag nach den Messungen innerhalb der Toleranzen; daher beschränkten wir uns auf das Polieren der Zapfen und das gründliche Spülen der Ölkanäle.

Zylinderkopf

Der Zylinderkopf wurde geplant, wir ersetzten Führungen und Ventile, bearbeiteten die Ventilsitze und stellten die korrekten Ventilspiele ein. Die Dichtigkeitsprüfung nach der Bearbeitung bestätigte einwandfreie Parameter. Wasser- und Ölkanäle wurden in chemischen Waschgeräten gereinigt, die Bauteile anschließend mit hochwertigen neuen Dichtungen montiert.

Kraftstoffsystem

Die Injektoren kamen auf den Prüfstand und wurden vollständig kalibriert. Bauteile außerhalb der Spezifikation ersetzten wir durch überholte Komponenten mit bestätigten Kennwerten. Die Hochdruckpumpe wurde in einem externen Fachbetrieb regeneriert und mit Prüfprotokoll geliefert. Hochdruckleitungen und die Common-Rail-Leiste wurden gespült und kontrolliert, der Kraftstofffilter samt Gehäuse ersetzt. Wir sorgten für eine saubere Kraftstoffversorgung: Der Tank wurde gereinigt, das System entlüftet und auf Dichtheit geprüft, um das Risiko einer Rückkehr von Spänen auszuschließen.

Peripherie und Vorbereitung auf den Einbau

Wir unterzogen den Turbolader einer Durchsicht (Spiel innerhalb der Norm), ebenso Anlasser und Lichtmaschine; Riemen und Umlenkrollen des Nebenaggregatetriebs wurden erneuert, Wasserpumpe und Thermostat als funktionsfähig bewertet. Sämtliche statischen und dynamischen Dichtungen wurden ersetzt. Nach dem Schließen des Motors nahmen wir Einstellungen und Voregelungen gemäß technischer Dokumentation vor.

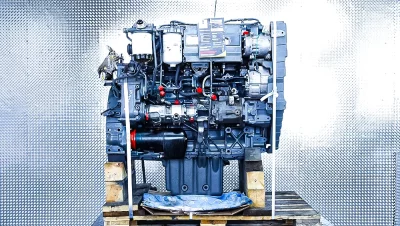

Test auf dem Motorprüfstand

Jeder bei WIBAKO überholte Motor durchläuft einen vollständigen Belastungstest auf dem Motorprüfstand. Das ist ein Schlüsselelement des Prozesses, das nicht nur die Leistungswerte, sondern auch die Betriebsstabilität, die Dichtheit der Systeme sowie die korrekte Kraftstoffkalibrierung verifiziert. Unser Prüfstand ermöglicht die Kontrolle der Parameter über einen weiten Last- und Drehzahlbereich sowie die Aufzeichnung von Temperatur-, Druck- und Durchflussverläufen. Der Test beginnt mit dem Anfahren unter leichten Bedingungen, üblicherweise bei 20–30 % der Nennlast. Über mindestens 16 Stunden arbeitet das Aggregat in unterschiedlichen Betriebspunkten, was das Einfahren neuer Komponenten ohne übermäßige Belastung ermöglicht. In dieser Zeit überwachen wir Kühlmittel- und Öltemperaturen, Druckabfälle über den Filtern, Ladedruck, Einspritzkorrekturen und die Gleichmäßigkeit der Zylinderarbeit.

Nach der Einlaufphase folgen Voll- und Transientenlasten. Wir prüfen, ob der Motor die vorgesehenen Werte für Leistung und Drehmoment erreicht und wie er auf schnelle Lastwechsel reagiert. Wesentlich sind das korrekte Dynamikverhalten der Drücke im Kraftstoffsystem sowie der stabile Betrieb des Turboladers. Wir achten auf die Laufkultur und Vibrationspegel, die auf zuvor nicht sichtbare Unregelmäßigkeiten hinweisen können. Da der QSB4.5 in der Spezifikation Tier 4 Interim mit einem Abgasnachbehandlungssystem zusammenarbeitet, überwachen wir die Temperaturen im Abgassystem und relevante Parameter, um korrekte Betriebsbedingungen der Komponenten der Abgasnachbehandlung sicherzustellen. Ausstattungsvarianten können abweichen; daher passen wir die Tests an die konkrete Peripherie der jeweiligen Maschine an.

Zum Abschluss des Prüfstandsabschnitts führen wir eine Dichtheitsprüfung der Öl-, Kraftstoff-, Kühl- und Ansaugsysteme durch. Wenn alle Parameter innerhalb der Norm liegen und die Verläufe stabil sind, stellen wir ein Prüfprotokoll aus, das der Dokumentation beigefügt wird. Ein solcher Test gibt dem Eigentümer die Sicherheit, dass der Motor in einwandfreiem Zustand in die Maschine zurückkehrt und das Risiko von Stillständen und Zusatzkosten nach dem Einbau minimiert wird.

Einbau in der Maschine

Nach bestandenen Prüfstandtests führte das mobile WIBAKO-Team den Einbau des Motors in den Teleskoplader JLG G10-55A beim Kunden nahe Krakau durch. Dem Einbau gingen die Vorbereitung des Arbeitsplatzes, die Prüfung der Verfügbarkeit des vom Kunden bereitgestellten Krans sowie die Kontrolle der Lagerungen und Motorböcke voraus. Die Einheit wurde in den Motorraum eingesetzt, wobei wir auf die korrekte Führung der Kabelbäume und Leitungen sowie das Einhalten der in der Dokumentation vorgesehenen Anzugsdrehmomente achteten. Wir stellten neue Kraftstoffverbindungen her und legten besonderen Wert auf die Sauberkeit der Anschlüsse nach der vorangegangenen Störung des Einspritzsystems. Das Kühlsystem wurde mit frischem Kühlmittel befüllt und entlüftet, Gummischläuche wurden geprüft und dort ersetzt, wo Alterungserscheinungen festgestellt wurden.

Das Ansaugluftsystem wurde mit neuen Schlauchschellen und Dichtungen montiert. Wir setzten neue Luft- und Kraftstofffilter ein und positionierten das Kraftstofffiltergehäuse gemäß Flussrichtung und Herstellervorgaben. Das Abgassystem wurde spannungsfrei montiert und auf Dichtheit geprüft. Wir inspizierten die elektrischen Kabelbäume sorgfältig, verbesserten die Leitungsführung in Scheuerbereichen und schützten sie in der Nähe heißer Komponenten mit Hitzeschutz. Nach dem Befüllen des Motors mit einem den Cummins-Spezifikationen entsprechenden Öl und nach ersten Dichtheitsprüfungen nahmen wir den Kontrollstart vor.

Der erste Start erfolgte in Anwesenheit des Bedieners des Kunden. Wir zeichneten Betriebsparameter auf, überprüften den Öldruck, Temperaturen und die Einspritzkorrekturen. Anschließend führten wir eine Reihe funktionaler Tests durch: Heben und Ausfahren des Auslegers, Fahrten mit unterschiedlicher Last sowie Arbeitszyklen der Hydraulik. Gemeinsam mit dem Bediener beurteilten wir die Gasannahme, die Laufkultur und die Abwesenheit von Rauchentwicklung. Jedes an den Motor angeschlossene System wurde auf Dichtheit geprüft. Nach mehrstündigen Tests ohne Leckagen unterzeichneten wir das Einbauprotokoll; die Maschine wurde für den Einsatz freigegeben.

Betrieb und Empfehlungen nach der Überholung

WIBAKO liefert überholte Motoren mit Garantie und bietet deren laufenden Service an. Wir empfehlen den ersten Filterwechsel und eine Kontrolle nach 50 Betriebsstunden. Während dieser Inspektion wechseln unsere Mechaniker nicht nur Betriebsstoffe, sondern prüfen auch die Verbindungen zwischen Motor und übrigen Baugruppen, verifizieren die Dichtheit der Systeme und die Betriebsparameter des Aggregats. Weitere Inspektionen sind alle 250 Betriebsstunden vorgesehen, jedoch mindestens alle 3 Monate. So stellen wir stabile Einsatzbedingungen sicher und beugen kleinen Störungen vor, die sich zu kostspieligen Ausfällen entwickeln könnten.

Nach der Instandsetzung des Einspritzsystems legen wir besonderen Wert auf die Kraftstoffqualität und den regelmäßigen Filterwechsel. Wir empfehlen außerdem eine periodische Kontrolle des Kraftstofftanks und der Tankentlüftung, insbesondere bei Maschinen, die in staubigen Umgebungen arbeiten. Wir erinnern die Bediener an die Notwendigkeit, den Motor vor intensiver Arbeit aufzuwärmen und ihn nach hoher Belastung abkühlen zu lassen – das erhöht die Lebensdauer des Turboladers und der Komponenten des Abgassystems.

In welchen Maschinen der Cummins QSB4.5 zum Einsatz kommt

Der Cummins QSB4.5 (Tier 4 Interim) wird breit im Off-Highway-Segment eingesetzt. Er findet sich in ausgewählten Teleskopladern, Radladern, land- und industriewirtschaftlichen Maschinen. Je nach Ausrüstungsversion kann er mit unterschiedlichen Abgasnachbehandlungssystemen zusammenarbeiten. Beispielhafte Anwendungen umfassen u. a. Teleskoplader von JLG in der Klasse 10–12 t Tragfähigkeit sowie ausgewählte Maschinen von Herstellern wie Genie, SkyTrak, Case oder New Holland in entsprechenden Ausstattungsvarianten. Bei Unklarheiten bezüglich der Kompatibilität eines Modells mit einer konkreten QSB4.5-Version prüft unsere WIBAKO-Technikabteilung vor Arbeitsbeginn Seriennummern und Ausführungs-Spezifikationen.

Zusammenfassung der Kundenvorteile

Der umfassende WIBAKO-Service – Diagnostik, Ausbau, Instandsetzung sowie Tests auf dem Motorprüfstand – stellte die volle Einsatzfähigkeit des Teleskopladers JLG G10-55A wieder her. Der Eigentümer erhielt ein Aggregat mit durch Prüfstandsprotokoll bestätigten Parametern, ein überholtes Einspritzsystem sowie einen aufgearbeiteten Kurbel-/Kolbentrieb und Zylinderkopf. Durch den präventiven Austausch von Filtern, Flüssigkeiten und Dichtungen reduzierten wir das Risiko sekundärer Leckagen. Der fachgerechte Einbau und gemeinsame Tests mit dem Bediener ermöglichten die schnelle Rückkehr zur Baustelle ohne unnötige Stillstände.

Wenn die Maschine in einem intensiven Zyklus arbeitet und sich Symptome wie Startschwierigkeiten, Rauchbildung oder Leistungsverlust verstärken, warten Sie nicht auf schwerwiegendere Folgen. Kontaktieren Sie WIBAKO und vereinbaren Sie eine Diagnose. Wir sind mobil tätig in Kleinpolen, Schlesien, Heiligkreuz, Oppeln und Łódź; Motoren transportieren wir in unseren Sitz nach Kojszówka. In ausgewählten Fällen realisieren wir Aufträge auch in den Grenzregionen zur Slowakei und Tschechien.

Betreute Maschinenmarken

WIBAKO ist auf den Service von Maschinen folgender Hersteller spezialisiert: JLG, Genie, Manitou, JCB, Caterpillar, Volvo, Komatsu, Liebherr, Doosan, Case, New Holland, Sennebogen u. a. Wir bieten Service für Baumaschinen sowie Service für Cummins-Dieselmotoren und viele weitere Marken – mit vollständiger Überholung auf Basis unserer Qualitätsprozesse, unseres Motorprüfstands und mobiler Serviceteams.