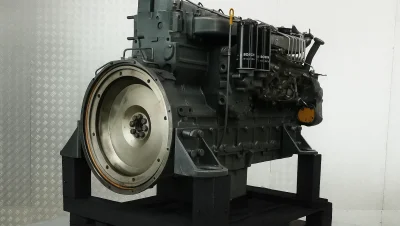

Mobilkran LTM 1060/2 und Motor Liebherr D926 TI-E A4

Der Mobilkran (All-Terrain) LTM 1060/2 ist eine kompakte und vielseitige Einheit der Klasse 60 Tonnen, geschätzt für die Präzision der Steuerung, Stabilität während der Arbeit auf Stützen und die Bereitschaft für schnelle Relokationen zwischen Baustellen. In dem besprochenen Exemplar wird der Antrieb von einem Liebherr D926 TI-E A4 mit einer Leistung von 270 kW, einem 6-Zylinder-Dieselmotor mit Turboaufladung, bereitgestellt, der für eine hohe Arbeitskultur und Langlebigkeit in Off-Highway-Anwendungen konzipiert wurde. Die Marke Liebherr, als Hersteller sowohl der Maschine als auch des Motors, setzt seit Jahren Qualitätsstandards, während WIBAKO sich seit Jahren auf deren umfassenden Service spezialisiert hat.

In unseren Service kam der LTM 1060/2, der in Infrastrukturprojekten in der Woiwodschaft Kleinpolen betrieben wurde. Aufgrund des Arbeitszeitplans des Investors führten wir die ersten diagnostischen Maßnahmen im Gelände in der Nähe von Krakau durch und organisierten anschließend den Transport der Antriebseinheit zu unserem Standort in Kojszówka. Unser mobiler Service führte den Demontage durch und sicherte alle Verbindungen, damit die Maschine selbst für den Serviceaufenthalt vorbereitet werden konnte.

Der Grund für den Auftrag war ein deutlicher Druckverlust im Öl und metallische Geräusche, die sich nach längerer Arbeit mit erhöhtem Lasten verstärkten. Wir qualifizierten den Fall vorläufig als Verschleiß der Kurbelwellenlager und Pleuel mit dem Risiko sekundärer Schäden am Kurbeltrieb. Im Folgenden präsentieren wir den vollständigen Umfang der durchgeführten Maßnahmen: von der Diagnose über die Reparatur und Tests auf unserem Motorprüfstand bis hin zur Montage und Übergabe des Krans zur Arbeit.

Vorläufige Diagnose in der Maschine

Wir begannen mit der Analyse der Betriebsgeschichte, der Überprüfung des Ölstands und -zustands sowie der Verifizierung der aktuellen Messwerte des Schmierölkreislaufs. Der gemessene Öldruck bei warmem Motor lag unter den Referenzwerten. Der Bediener berichtete von episodischen Leistungseinbußen und kurzfristigem „Klopfen“ unter Last. Um die Hypothese zu bestätigen, führten wir eine Messung des Öldrucks an einem unabhängigen Manometer durch und entnahmen anschließend eine Ölprobe zur Analyse. Den Geräuschhintergrund des Motors registrierten wir mit einer akustischen Sonde, was die Lokalisierung der Geräuschquellen im Bereich der Haupt- und Pleuellager erleichterte.

Wir führten auch grundlegende Kompressionstests im kalten und warmen Zustand durch. Die Ergebnisse zeigten Abweichungen zwischen den Zylindern, jedoch ohne eindeutige Anzeichen von Ventilverschleiß. Die Summe der Indizien führte uns zu der Entscheidung, die Einheit zu demontieren und eine vollständige interne Überprüfung vorzunehmen, mit Schwerpunkt auf der Kurbelwelle, den Pleueln und dem Schmierölkreislauf (Ölkanäle, Ölpumpe, Überdruckventil).

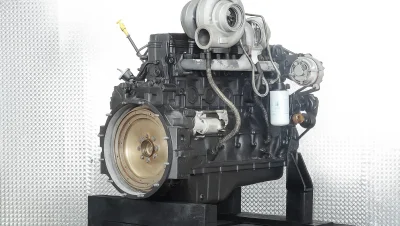

Demontage des Motors vom LTM 1060/2

Die Demontage führten wir im Gelände mit einem vom Kunden bereitgestellten Kran durch, gemäß dem Verfahren: Trennung der Batterien, Entleerung und Sicherung der Betriebsflüssigkeiten, Demontage des Hilfsgeräts (Ansaug- und Abgasanlage, Kraftstoffleitungen, Öl- und Kühlleitungen), Trennung der Kupplung und Halterungen. Die elektrischen Anschlüsse und Sensoren kennzeichneten wir, um die Montagezeit später zu verkürzen. Besonderes Augenmerk legten wir auf die Abdichtung und das Verschließen der Anschlüsse des Kühl- und Ansaugsystems, um Verunreinigungen während des Transports zu vermeiden. Der Motor wurde sicher entnommen, auf einem Transportgestell platziert und anschließend zu unserer Werkstatt in Kojszówka transportiert.

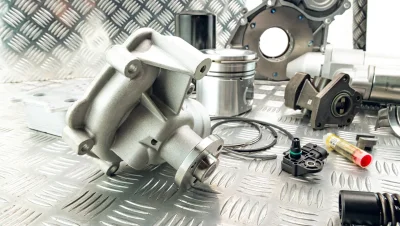

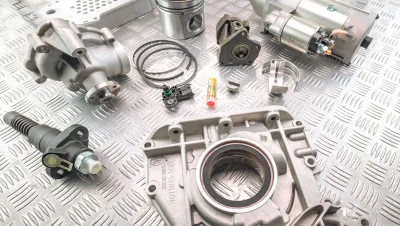

Überprüfung der Komponenten in der Werkstatt

In der Überprüfungsphase begannen wir mit der Demontage der Ölwanne und der Inspektion auf das Vorhandensein von Metallspänen. Wir bestätigten signifikante Verschleißspuren an den Pleuellagern sowie Verfärbungen an den Wellenzapfen, die auf eine lokale Überhitzung hinwiesen. Wir führten eine Messung der Wellenunwucht, Messungen der Haupt- und Pleuelzapfen, eine Kontrolle der Ölkanäle sowie eine Inspektion der Pleuel (Verdrehung, Längsverformung, Schraubengewinde) durch. Wir untersuchten das Spiel am Turbolader und überprüften die Einspritzpumpe sowie die Einspritzdüsen auf dem Prüfstand. Der Zylinderkopf bestand den Dichtheitstest in einem Wasserbad mit zugeführtem Druckluft sowie die Standardmessungen des Spiels der Ventilführungen und des Zustands der Sitze.

Ergebnis: Vorläufige Diagnose bestätigt. Die Ursache des Problems war der Verschleiß der Lager mit begleitenden Überhitzungszeichen an den Wellenzapfen, was bei Fortsetzung der Arbeit zu weiteren Schäden führen konnte.

Regeneration und Reparatur

Kurbeltrieb

Wir führten einen vollständigen Wiederaufbau durch: Schleifen der Kurbelwelle auf Reparaturmaß in einem spezialisierten Betrieb, Reinigung und Spülung der Ölkanäle, Kontrolle und Auswahl der Haupt- und Pleuellager, Gewichtskontrolle der Pleuel, Austausch der Kolbenringe und Zylinderbuchsen im Rahmen der Dokumentation. Wir verwendeten neue Pleuelschrauben der entsprechenden Klasse, und die Drehmomente wurden gemäß der Servicesequenz des Herstellers realisiert.

Motorhaube

Die Motorhaube wurde plan geschliffen, erhielt neue Ventilführungen und Ventile. Wir bearbeiteten die Sitze und führten einen Dichtheitstest durch. Wir montierten neue Dichtungen und kontrollierten die Ventilfedern. Wir verwendeten eine neue Dichtung unter der Haube mit der entsprechenden Dicke nach Messung des Überstands der Kolben über den Block.

Kraftstoffsystem

Die Einspritzpumpe wurde nach der Überprüfung auf dem Prüfstand eingestellt, und die Einspritzdüsen wurden hinsichtlich der Öffnungs- und Zerstäubungsdrücke kalibriert. Wir tauschten die Hoch- und Niederdruckleitungen aus und erneuerten die Kraftstofffiltration mit OEM-Qualitätsfiltersets.

Hilfsgeräte

Wir überprüften den Turbolader auf Längs- und Querschläge, die Dichtheit des Ansaug- und Abgassystems, den Generator, den Anlasser sowie den Kabelbaum. Wir tauschten abgenutzte Öl- und Wasserleitungen aus, kontrollierten den Spannmechanismus und den Riemen der Hilfsgeräte. Das Ganze wurde durch eine neue Wasserpumpe und ein Thermostat ergänzt, um die nominalen Kühlcharakteristika wiederherzustellen.

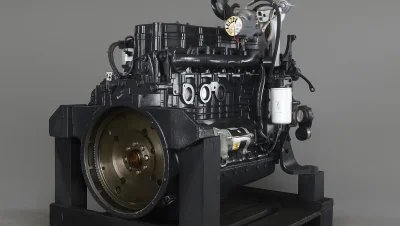

Professionelle Montage

Wir montierten die Einheit unter Werkstattbedingungen unter Beachtung der Reinigungs- und Maßkontrollverfahren. Jedes kritische Gewinde wurde vorbereitet, und die Verbindungen wurden mit einem Drehmomentschlüssel gemäß den Spezifikationen angezogen. Wir sorgten für eine angemessene Abdichtung der Abdeckungen und Anschlüsse, und das Schmieröl wurde mit dem vom Hersteller geforderten Öl gefüllt.

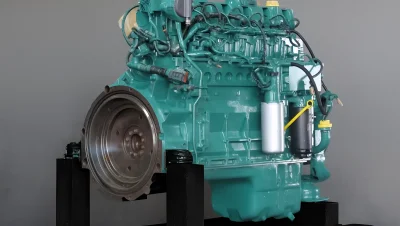

Test auf dem Motorprüfstand WIBAKO

Eines der Schlüsselmomente unserer Dienstleistung ist der Test auf dem Motorprüfstand. Als eines der wenigen Unternehmen in der Region verfügen wir über eine Station, die es ermöglicht, den Motor unter kontrollierten Bedingungen noch vor der Montage in der Maschine zu belasten. Dadurch können wir die realen Parameter überprüfen: die erreichte Leistung und das Drehmoment, die Stabilität des Öldrucks, die Temperatur des Kühl- und Motoröls, den Rauch und das Verhalten bei mehrfachen Lastwechseln.

Nach einer vorläufigen Einlaufphase bei leichter Belastung (ca. 20-30% der Nennleistung) über mindestens 16 mth gingen wir zu Tests unter voller Last über. Wir überprüften die Wiederholbarkeit der Leistungen im gesamten Drehzahlbereich, die Reaktion auf schnelles Ansteigen der Last und die Stabilität im Leerlauf nach den Testzyklen. Wir registrierten die Betriebsparameter in Echtzeit und verglichen die Ergebnisse mit den Referenzwerten für D926 TI-E A4. Während der Tests überprüften wir die Dichtheit der Systeme sowie das Fehlen unerwünschter Geräusche oder Vibrationen.

Der Prüfstand ermöglicht es, Fehler zu erkennen, die unter Garagenbedingungen möglicherweise unsichtbar bleiben: kleine Undichtigkeiten unter Last, falsche Einstellung der Kraftstoffmenge bei bestimmten Drehzahlen oder Druckabfälle im Öl nach längeren Arbeitszyklen. Dadurch erhält der Kunde einen Motor, der bereit für die Montage und sofortige Nutzung ist, und das Risiko technologischer Unterbrechungen auf der Baustelle wird minimiert. Darüber hinaus bereiten wir ein Protokoll der Tests mit einem Diagramm des Leistungs- und Drehmomentverlaufs vor, was einen dokumentarischen und garantierten Wert darstellt.

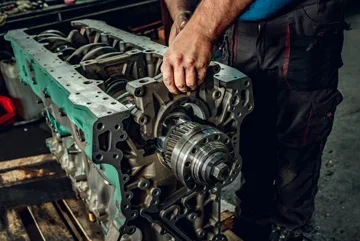

Montage des Motors im LTM 1060/2

Die Montage führten wir beim Kunden durch, wobei wir den vom Investor bereitgestellten Baustellenkran nutzten. Wir begannen mit der Vorbereitung des Motorraums: Reinigung, Inspektion der Gummilager und des Rahmens, Kontrolle der Befestigungssitze sowie Austausch der elastischen Elemente, wo wir Verschleiß feststellten. Der Motor wurde unter Beachtung der erforderlichen Montagefreiräume in den Raum eingeführt, und die Positionierung in Bezug auf die Kupplung und das Getriebe erfolgte mit Hilfe von Einstellwerkzeugen, um die Koaxialität zu gewährleisten und Vibrationen während der weiteren Nutzung zu minimieren.

Nach der mechanischen Positionierung gingen wir zur Wiederherstellung der Rohrleitungen über: Ansaug- und Abgasleitungen, Öl- und Kühlleitungen sowie Kraftstoffinstallation. Wir verwendeten neue Schellen, Halterungen und Dichtungen, und alle Verbindungen wurden auf Dichtheit geprüft. Den Kabelbaum verlegten wir gemäß den originalen Routen und schützten kritische Abschnitte vor Abrieb und Temperatur. Das Kühlsystem füllten wir mit frischer Flüssigkeit mit den richtigen Parametern und führten eine Entlüftung und Druckprüfung durch. Wir tauschten die Öl-, Kraftstoff- und Luftfilter aus und füllten das Öl gemäß dem Auswahlblatt ein.

Der Start erfolgte in Anwesenheit des Bedieners. In der ersten Phase kontrollierten wir den Öldruck, die Temperatur und den Geräuschpegel, anschließend führten wir eine Reihe funktionaler Tests des Krans bei verschiedenen Drehzahlen durch. Wir überprüften den Übergang vom Leerlauf in die Arbeitsbereiche, das Verhalten bei voller hydraulischer Last sowie die Reaktionen auf plötzliche Änderungen des Leistungsbedarfs. Wir sorgten für eine Dichtheitsinspektion nach dem Erwärmen und Abkühlen der Einheit, was es ermöglicht, kleine Undichtigkeiten zu erkennen, die oft erst nach thermischen Zyklen sichtbar werden.

Nach positiven Tests erstellten wir ein Montageprotokoll und übergaben dem Bediener Nutzungshinweise für die Einlaufzeit. Dadurch konnte der LTM 1060/2 ohne unnötige Verzögerung wieder in Betrieb genommen werden, und der Kunde erhielt ein vollständiges Dokumentationspaket mit den Serviceempfehlungen.

Motorwartung nach der Reparatur

Alle Motoren nach der Reparatur bei WIBAKO sind durch eine Garantie abgedeckt und können weiterhin von unserem Service betreut werden. Wir empfehlen den ersten Austausch der Filter nach 50 mth nach dem Start sowie die Überprüfung der Verbindungen zwischen dem Motor und den anderen Komponenten. Weitere Überprüfungen sollten alle 250 mth erfolgen, jedoch nicht seltener als alle 3 Monate. In diesem Zeitraum kontrollieren wir unter anderem die Dichtheit der Systeme, den Zustand der Flüssigkeiten, die Spannung der Riemen, den Zustand der Gummilager und Halterungen sowie die Kalibrierung der aktuellen Parameter. Ein solches Vorgehen minimiert das Risiko unvorhergesehener Ausfallzeiten und gewährleistet die Aufrechterhaltung der Leistung auf einem Niveau, das dem Fabrikstandard nahekommt.

Wo der Motor Liebherr D926 TI-E A4 vorkommt

Die Einheit D926 TI-E A4 in der Variante 270 kW kommt in ausgewählten Liebherr-Maschinen vor, darunter Mobilkrane der LTM-Serie sowie Baumaschinen dieser Marke, abhängig von Baujahr und Konfiguration. Unsere technische Abteilung überprüft im Anfrageprozess immer die Seriennummern und die Variante des Zubehörs, um die Teile und den Umfang der Anpassungen präzise auszuwählen. In der Praxis ermöglicht dies, die Reparaturzeit zu verkürzen und die Vorhersehbarkeit des Endergebnisses zu erhöhen.

Zusammenfassung der Vorteile für den Kunden

Die Reparatur des Motors Liebherr D926 TI-E A4 im Kran LTM 1060/2 umfasste eine vollständige Überprüfung, den Wiederaufbau des Kurbeltriebs, die Regeneration des Zylinderkopfes, die Kontrolle des Kraftstoffsystems und der Hilfsgeräte, Tests auf dem Motorprüfstand sowie eine professionelle Montage in der Maschine. Dadurch erhielt der Kunde die Gewissheit über die Arbeitsparameter vor der Montage, eine kürzere Inbetriebnahmezeit auf der Baustelle und eine Verringerung des Risikos sekundärer Ausfälle. Unser mobiler Service fährt zum Einsatzort der Maschine, und die Einheit testen und bereiten wir in Kojszówka vor. Nach Abschluss der Arbeiten übergeben wir die Nutzungshinweise und erinnern an die Überprüfung nach 50 mth, die unser Service beim Kunden durchführt.