Einführung

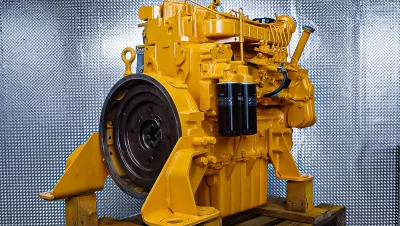

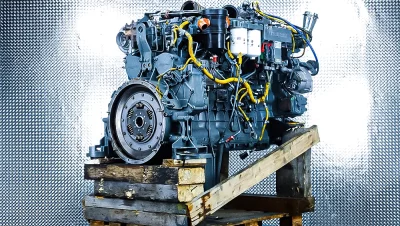

Wir präsentieren eine umfassende Überholung des Liebherr D926 TI-E A4 Motors, die vom WIBAKO-Team an dem Liebherr LR 1160 Kettenkran durchgeführt wurde. Dies ist ein robuster, geländegängiger Kran mit hoher Tragfähigkeit, der auf Baustellen von Brücken, Windparks und großen Industrieanlagen eingesetzt wird. Die Einheit D926 TI-E A4 ist ein 6-Zylinder-Reihen-Diesel, bekannt für sein hohes Drehmoment und seine langlebige Konstruktion, die häufig in Liebherr-Maschinen verwendet wird. Der Maschinenhersteller Liebherr ist einer der führenden Anbieter von Kran-Technologie weltweit, und seine eigene Reihe von Verbrennungsmotoren ist für den anspruchsvollen, kontinuierlichen Betrieb unter schweren Bedingungen konzipiert.

Zu unserem Service kam der LR 1160, der auf einer Baustelle in der Woiwodschaft Łódź, in der Nähe von Łódź, arbeitete. Vor Ort diagnostizierten wir einen deutlichen Leistungsabfall und Schwierigkeiten beim Starten nach längeren Stillständen. Unser mobiler Service sicherte die Maschine, führte erste Messungen durch und organisierte die Logistik. Nach der ersten Diagnose entschieden wir uns für den Ausbau der Antriebseinheit und den Transport des Motors zu unserer Hauptbasis in Kojszówka.

In diesem Artikel beschreiben wir den gesamten Verlauf der Arbeiten: von den ersten Symptomen und Messverfahren über die Überprüfung und den Wiederaufbau der Komponenten bis hin zum Test auf dem Motorprüfstand und der finalen Montage in der Maschine. Den Abschluss bildet ein Abschnitt mit Empfehlungen zur Nutzung nach der Überholung sowie eine Liste von Beispielmaschinen, in denen dieser Motortyp vorkommt.

Vorläufige Diagnose in der Maschine

Die ersten Symptome deuteten auf Verschleiß der Zylinder und Kolben sowie mögliche Ventilundichtigkeiten hin: Rauchen unter Last, merklich erhöhtes Ölverbrauch und ein spürbarer Kompressionsabfall in der Arbeitskultur. Um die Vermutungen zu bestätigen, führten wir eine Reihe von Felduntersuchungen durch:

1) Messung des Kompressionsdrucks in allen Zylindern - ungleichmäßige Werte und unter den Nennwerten.

2) Dichtheitsprüfung der Zylinder (Leak-Down) - erhöhte Abgänge, die auf Verschleiß der Ringe und schlechtere Dichtheit der Ventile hinweisen.

3) Endoskopie der Brennräume - sichtbare Ablagerungen und Kratzer, die auf fortschreitenden Verschleiß der Oberfläche hindeuten.

4) Abgasanalyse im Leerlauf und bei Hilfsbelastung - bestätigtes Rauchen.

Die Ergebnisse der Untersuchungen rechtfertigten die Entscheidung, die Einheit vom LR 1160 vollständig auszubauen und eine Generalüberholung unter Werkstattbedingungen bei WIBAKO durchzuführen. Dadurch war es möglich, eine genaue Überprüfung der Geometrie der Teile durchzuführen, die Nennmontagelücken wiederherzustellen und die Endkalibrierung auf dem Prüfstand vorzunehmen.

Motorabbau aus der Maschine

Den Abbau führten wir am Arbeitsplatz des Krans mit Unterstützung eines vom Kunden bereitgestellten Krans durch. Gemäß dem Verfahren trennten wir die Batterien ab und bereiteten den Arbeitsplatz durch die Kennzeichnung von Schläuchen, Kabelkanälen und elektrischen Leitungen vor. Wir demontierten die Zugänge, die den Zugang erschwerten: Ansaug- und Abgassystem, Intercooler, Kühlmittel- und Kraftstoffleitungen. Besonderes Augenmerk legten wir auf die Ableitung und Entsorgung von Betriebsflüssigkeiten gemäß den Umweltstandards.

Nach dem Lösen der Motorhalterungen und der Trennung des Hilfsantriebs wurde die Einheit sicher entnommen und in einen Transportbehälter gelegt. Jedes demontierte Teil wurde beschriftet und in spezielle Behälter verpackt, um die Montagezeit zu verkürzen und das Risiko von Fehlern zu minimieren. Den Motor transportierten wir zu unserem Standort in Kojszówka, wo der eigentliche Teil der Überholungsarbeiten begann.

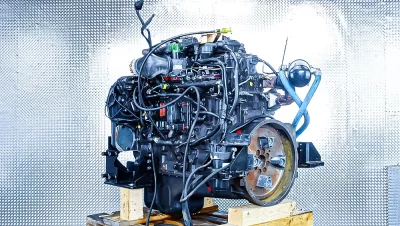

Überprüfung der Komponenten in der Werkstatt

In der Werkstatt führten wir eine vollständige Zerlegung des D926 TI-E A4 Motors durch. Alle Teile wurden in einem geschlossenen Kreislauf gewaschen und gereinigt und anschließend auf die Messstationen gebracht. Die Überprüfung bestätigte die vorläufige Diagnose - deutlicher Verschleiß des Kurbeltriebes und verschlechterte Dichtheit an den Ventilsitzen. Wir führten durch:

- Messungen der Durchmesser und Ovalität der Zylinderbuchsen sowie Kontrolle der Oberflächenrauhigkeit.

- Messung des Spiels und der Durchmesser der Kurbelwellenzapfen, Kontrolle der Ölkanäle und zerstörungsfreie Prüfungen.

- Überprüfung der Pleuel: Verwindung, Längsverwindung, Gewicht und Zustand der Schrauben.

- Überprüfung der Nockenwelle - Verschleiß an den Zapfen und Nocken, Spuren unzureichender Schmierung.

- Vollständige Überprüfung des Zylinderkopfes: Geometrie, Sitze und Führungen, Dichtheitsprüfung in einem Druckwasserbad.

- Überprüfung des Turboladers auf Längs- und Querspiel sowie Zustand des Rotors und des Gehäuses.

Die Einspritzanlage (Pumpe und Einspritzdüsen) wurde demontiert und an ein spezialisiertes externes Unternehmen übergeben, das mit WIBAKO für Tests auf dem Prüfstand und mögliche Regeneration zusammenarbeitet. Parallel dazu sammelten wir einen Satz Ersatzteile, die auf die Seriennummer des Motors abgestimmt sind, um die Werksparameter wiederherzustellen.

Regeneration und Reparatur

Kurbeltrieb

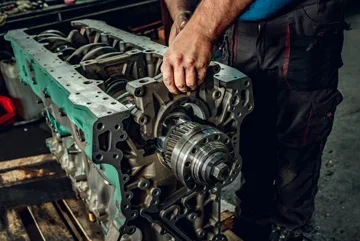

Die Buchsen wurden ausgetauscht, und den Block bereiteten wir gemäß den Montagevorgaben vor. Wir verwendeten neue Kolben mit einem Satz Ringe, die eine ordnungsgemäße Abdichtung und Ölüberwachung gewährleisten. Die Kurbelwelle wurde in einem speziellen Bereich geschliffen und die Ölkanäle sowie die Zentrifugalabscheider genau überprüft. Wir tauschten die Haupt- und Pleuellager aus, und die Pleuel wurden gewogen und auf gleiche Masseparameter gebracht. Wir achteten auf das Spiel der Kolbenbolzen und die Axialität der Kolben-Pleuel-Sets.

Zylinderkopf

Den Zylinderkopf haben wir geplant, die Führungen, Ventile, Dichtungen ausgetauscht und die Sitze bearbeitet. Die Dichtheitsprüfung nach der Bearbeitung bestätigte die ordnungsgemäße Funktion des Ventiltriebs. Die Einstellung der Ventilspiele nach der Montage gewährleistet die richtigen Phasen des Steuermechanismus und einen stabilen Start.

Kraftstoffsystem

Die Einspritzpumpe und die Einspritzdüsen wurden an einem externen Prüfstand überprüft. Die Einspritzmengen und -winkel wurden korrigiert, und die abgenutzten Teile wurden durch neue oder regenerierte ersetzt. Die Hochdruckleitungen haben wir durchgespült und auf Mikrorisse überprüft.

Ausrüstung

Der Turbolader erhielt nach der Überprüfung einen neuen Satz Lager und Dichtungen. Der Generator und der Anlasser wurden regeneriert, und die elektrischen Leitungen haben wir überprüft und abgenutzte Enden ausgetauscht. Alle Hilfspumpen und Thermostate wurden überprüft und Teile mit festgelegtem präventivem Laufleistungswechsel ausgetauscht.

Professionelle Montage

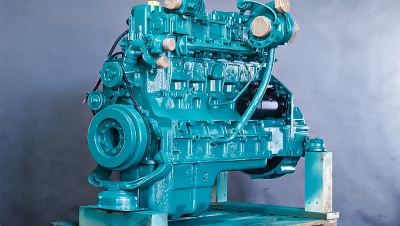

Den Motor haben wir unter Beachtung der nominalen Montageabstände und der Anziehanweisungen montiert. Wir verwendeten die werkseitigen Drehmomente und Anziehwinkel, und die Flächen wurden entfettet und gesichert. Wir verwendeten neue Dichtungen und O-Ringe sowie fabrikneue Filter. Nach der Montage kam der Motor auf unseren Prüfstand.

Test auf dem Motorprüfstand

WIBAKO verfügt über einen eigenen Motorprüfstand, was in der Kranbranche einen Vorteil darstellt, der eine vollständige Überprüfung nach der Überholung gewährleistet. Der Test beginnt mit einer Einlaufphase unter kontrollierten Bedingungen: Der Motor läuft mindestens 16 mth mit einer leichten Belastung von 20-30% des Nennwerts. In dieser Zeit überwachen wir Parameter wie Öldruck, Kühlmitteltemperatur, EGT, Stabilität im Leerlauf, Gleichmäßigkeit des Zylinderbetriebs, Größe der Blow-By in das Kurbelgehäuse und Rauchen.

Nach der Einlaufphase gehen wir zu mehrfachen Tests unter voller Last über. Der Prüfstand zeichnet die Drehmoment- und Leistungskennlinien auf und reagiert auf schnelle Lastwechsel, was die Arbeitsbedingungen des LR 1160 beim Heben und Fahren widerspiegelt. Auf dieser Grundlage überprüfen wir die Richtigkeit der Montage, die Effizienz des Turboladers und die Dichtheit des Ansaugsystems. Das kooperierende Einspritzwerk liefert Protokolle zu den Einstellungen der Pumpe und Einspritzdüsen, die wir mit unseren Daten vergleichen, um zu bestätigen, dass die Einspritzmenge und der Einspritzwinkel optimal für diese Konfiguration sind.

Der Prüfstand ermöglicht auch die Simulation variabler Lasten, was es ermöglicht, Anomalien zu erkennen, die bei kurzen Tests in der Maschine nicht sichtbar sind. Durch die vollständige Protokollierung der Parameter erstellen wir ein Motorprotokoll, das dem Kunden übergeben wird: Es enthält Diagramme, Grenzwerte und Betriebsempfehlungen. Diese Transparenz schafft Vertrauen und reduziert das Risiko unvorhergesehener Stillstände nach der Rückgabe der Maschine in den Betrieb. Es ist erwähnenswert, dass wir als eines der wenigen Unternehmen in der Region Dieselmotoren-Service mit einem vollständigen Prüfstandtest kombinieren, was die Qualität und Vorhersehbarkeit des Überholungsergebnisses gewährleistet.

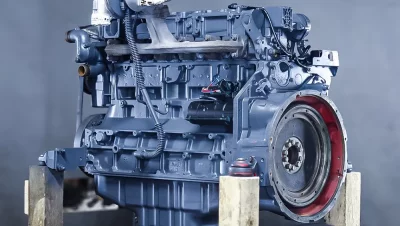

Montage des Motors im LR 1160

Nach den abgeschlossenen Tests wurde der Motor für die erneute Montage im LR 1160 vorbereitet. Unser mobiler Service lieferte die Einheit in einem speziellen Transportrahmen. Die Montage führten wir mit einem vom Kunden bereitgestellten Kran durch. Das Team brachte den Motor in die Kammer und setzte ihn dann präzise auf die Halterungen, wobei die Koaxialität der Kupplungen und Verbindungen zu den Hilfssystemen kontrolliert wurde. Alle Schrauben zogen wir gemäß den Sequenzen des Herstellers an, und die Bajonett- und Stiftverbindungen überprüften wir auf Spiel.

Parallel dazu rekonstruierten wir die Rohrleitungen und Installationen. Das Kühlsystem spülten wir, montierten neue Leitungen und Schellen, und den Kühler sowie den Intercooler spülten wir und überprüften sie auf Dichtheit. Im Ansaugtrakt verwendeten wir neue Dichtungen an den Verbindungen und achteten auf die korrekte Anordnung der Kabelkanäle, um das Risiko von Abrieb zu minimieren. Das Kraftstoffsystem entlüfteten wir, tauschten die Filter aus und installierten Rückschlagventile, um ein Zurückfließen des Kraftstoffs nach Stillständen zu verhindern.

Die elektrische Installation überprüften wir und rekonstruierten die Kabelbäume gemäß der Dokumentation. Der Generator und der Anlasser wurden nach der Regeneration einem Belastungstest unterzogen. Nach dem Befüllen der Betriebsflüssigkeiten führten wir einen Kontrollstart durch. Gemeinsam mit dem Kranführer führten wir eine Reihe von Funktionstests durch: vom Leerlauf über das Heben bei leichter und mittlerer Belastung bis hin zu kurzen Fahrversuchen. In jeder Phase überprüften wir die Betriebstemperaturen, Drücke, Rauchen und die Dichtheit aller Verbindungen. Nach positiver Überprüfung erstellten wir ein Montageprotokoll und übergaben den Motor zur Inbetriebnahme.

Der letzte Schritt bestand darin, die Crew über die Nutzung nach der Überholung zu instruieren: die richtigen Start- und Abkühlverfahren, die Kontrolle der Flüssigkeitsstände, die Beobachtung der Parameter am Panel und das Reagieren auf ungewöhnliche Geräusche. Dadurch erhielten der Bediener und der Instandhaltungsleiter klare Anweisungen, die helfen, den Motor in den Parametern zu halten und seine Lebensdauer zu verlängern.

Motorbetrieb nach der Überholung

Jeder Motor nach der Überholung bei WIBAKO ist durch eine Garantie sowie ein Servicebetreuungsprogramm abgedeckt. Wir empfehlen den ersten Filterwechsel nach 50 mth sowie die Überprüfung der Verbindungen zwischen Motor und Komponenten. Weitere Überprüfungen planen wir alle 250 mth, jedoch nicht seltener als einmal alle 3 Monate. Nach 50 mth kommt unser Service an den Arbeitsplatz der Maschine, um den Betriebszustand zu bewerten, die Dichtheit, die Riemenspannungen, den Zustand der Leitungen und die Richtigkeit der Sensoranzeigen zu überprüfen. Wir erinnern auch an die regelmäßige Überwachung der Kraftstoffqualität und die Sauberkeit des Ansaugsystems.

Informationen über Maschinen, in denen dieser Motor vorkommt

Der Motor Liebherr D926 TI-E A4 kommt in verschiedenen Konfigurationen in Liebherr-Maschinen vor. Er ist unter anderem in ausgewählten Exemplaren von selbstfahrenden LTM-Kranen der Generationenübergänge, mittleren LR-Kettenkranen sowie in einigen Liebherr-Raupenbaggern der R-Serie zu finden. Beispielmodelle, in denen er vorkommen kann (je nach Baujahr und Spezifikation): LTM 1040/1, LTM 1055 in älteren Versionen, LR 1160 sowie ausgewählte R-Bagger mit Schaufelvolumina im Segment von 1,3-1,8 m³. Bei Zweifeln zur Kompatibilität laden wir Sie ein, Kontakt aufzunehmen - wir überprüfen die Konfiguration anhand der Seriennummer.

Zusammenfassung

Die durchgeführte Überholung des Liebherr D926 TI-E A4 Dieselmotors stellte die volle Funktionsfähigkeit und die Werksparameter des LR 1160 wieder her. Die Kombination aus präziser Überprüfung, hochwertigen Teilen und dem Test auf dem Prüfstand gewährleistete einen stabilen Betrieb über den gesamten Lastbereich. Der Kunde erhielt Protokolle über die Messungen und Betriebsempfehlungen. Als WIBAKO verbinden wir Erfahrung im Service von Baumaschinen mit einer Werkstattinfrastruktur, einem mobilen Team und einem eigenen Prüfstand - das ist ein bewährtes Rezept für eine schnelle Rückkehr der Maschine zu ihren Aufgaben ohne unnötige Stillstände. Wir erinnern an die Überprüfung nach 50 mth - unser Service wird vor Ort kommen und die ordnungsgemäße Funktion des gesamten Systems bestätigen.