Einleitung

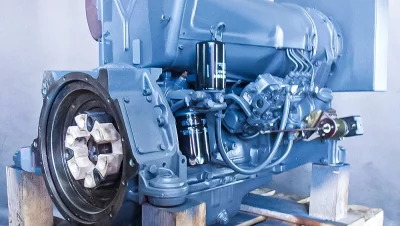

Wir führen einen umfassenden Service für Baumaschinen und Umschlagmaschinen mit Schwerpunkt auf professioneller Reparatur von Dieselmotoren durch. Diesmal präsentieren wir die vollständige Überholung des Motors Deutz TCD2013 L06 2V, der in einem Umschlaggerät (Materialhandler, Rad) Terex Fuchs MHL350D montiert ist. Die Maschine arbeitet in einer intensiven Umgebung eines Recyclinghofs, wo Zuverlässigkeit, schnelle Reaktionszeiten des Services und Minimierung von Ausfallzeiten entscheidend sind. Den Demontage- und Wiederaufbau haben wir beim Kunden in der Woiwodschaft Kleinpolen, in der Nähe von Krakau, durchgeführt, während die Reparatur des Blocks in unserer Basis in Kojszówka stattfand. Unser mobiler Service war für die Logistik und die Vorbereitung der Maschine für den Neustart verantwortlich.

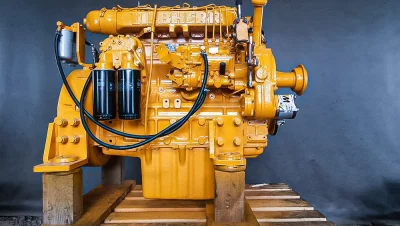

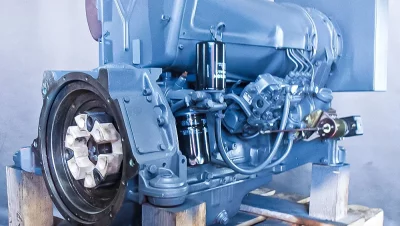

Der Hersteller der Maschine, Terex Fuchs, ist seit Jahren auf den Bau von Umschlagmaschinen mit großer Reichweite, Präzision und Effizienz spezialisiert, während Deutz einer der bekanntesten Hersteller von industriellen Antriebseinheiten ist. Der Motor TCD2013 L06 2V ist ein 6-Zylinder-Reihenmotor mit Flüssigkeitskühlung, der für seine hohe Laufruhe und Kraftstoffeffizienz in Off-Highway-Anwendungen geschätzt wird. Er kam mit Symptomen von Leistungsverlust und erhöhtem Rauch unter Last in unseren Service.

Vorläufige Diagnostik im Motor

Die Ursache, die für eine Überholung qualifizierte, war der Verschleiß der Kurbelwellenlager und Pleuel. Die ersten Symptome waren ein metallisches Klopfen im unteren Teil des Motors, ein Rückgang des Öldrucks sowie feine Späne, die während der Filterkontrolle festgestellt wurden. Im Motor führten wir schnelle Messungen durch: Kontrolle des aktuellen Öldrucks im Warmzustand, Abgasanalyse bei verschiedenen Lasten sowie endoskopische Inspektion der Ölwanne und der unteren Zylinderpartien. Zur Bestätigung der Hypothese führten wir auch eine vorläufige Untersuchung einer Ölprobe auf Metall- und Kraftstoffgehalt sowie einen Test des Kühlsystems durch, um eine gleichzeitige Überhitzung auszuschließen. Die Ergebnisse deuteten auf einen fortschreitenden Verschleiß im Kurbel-Pleuel-System mit begleitendem Verlust des Schmierdrucks hin, was die Einheit eindeutig für den Ausbau und die vollständige Werkstattüberprüfung qualifizierte.

Demontage des Motors

Die Demontage führten wir beim Kunden mit einem vom Kunden bereitgestellten Kran durch, gemäß unserem Sicherheitsstandard. Die Zubehörteile der Kreisläufe wurden demontiert: Ansaug- und Abgasrohre, Kühlmittelleitungen, Öl- und Kraftstoffleitungen, elektrische Kabelbäume sowie Motorhalterungen. Besonderes Augenmerk legten wir auf den Schutz des Kühlsystems und des Ansaugtrakt, um das Eindringen von Verunreinigungen zu verhindern. Nach der Trennung von Kupplung und Stützfüßen wurde die Antriebseinheit aus dem Tragrahmen entfernt und für den Transport zu unserer Werkstatt in Kojszówka vorbereitet. Parallel dazu trennte unser mobiler Serviceteam alle Anschlüsse und sensiblen Oberflächen ab und maskierte sie, um Schäden während des Transports zu vermeiden.

Überprüfung der Komponenten in der Werkstatt

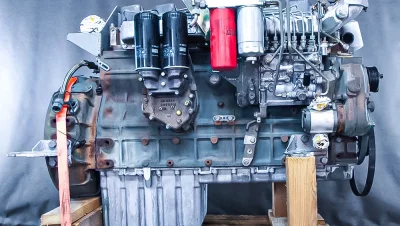

Nach der Vorwäsche und Demontage führten wir eine vollständige Überprüfung durch. Wir bestätigten übermäßigen Verschleiß der Haupt- und Pleuellager, lokale Kontaktspuren von Metall auf Metall sowie erhöhte Spielräume. Wir führten eine Messung der Wellenunwucht, eine Kontrolle der Wellenzapfen, Ölkanäle und Zylinderlaufbahnen durch. Der Zylinderkopf wurde einem Dichtheitsprüfung in einem Wasserbad mit Druckluft unterzogen, wir überprüften die Sitze und Führungen der Ventile sowie den Zustand der Ventile. Die Einspritzdüsen wurden auf dem Prüfstand getestet, und die Hochdruckpumpe sowie die Common-Rail-Leiste wurden auf Dichtheit und Leistung überprüft. Der Turbolader wurde auf axiales und radialen Spiel bewertet. Ergebnis: Das Kurbel-Pleuel-System erforderte eine vollständige Überholung, während das Kraftstoff- und Turboladersystem zur Regeneration und Kalibrierung qualifiziert war.

Regeneration und Reparatur

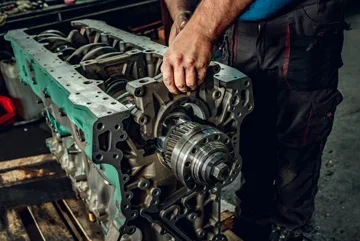

Kurbel-Pleuel-System

Die Kurbelwelle wurde auf die Reparaturmaße gemäß den Toleranzen des Herstellers geschliffen, die Ölkanäle wurden gereinigt und gründlich durchgespült. Wir montierten neue Haupt- und Pleuellager, Kolben-Sets mit Ringen sowie Zylinderbuchsen nach dem Honen der Laufbahnen. Die Pleuel wurden auf Verwindung und Längsverformung sowie auf die Schrauben kontrolliert.

Zylinderkopf

Den Zylinderkopf haben wir geplant, die Geometrie der Sitze wiederhergestellt, die Führungen und Dichtungen der Ventilstämme ausgetauscht, und die Ventile wurden je nach Verschleiß geschliffen oder ausgetauscht. Die Dichtheitsprüfung nach der Bearbeitung bestätigte den ordnungsgemäßen Zustand des Elements.

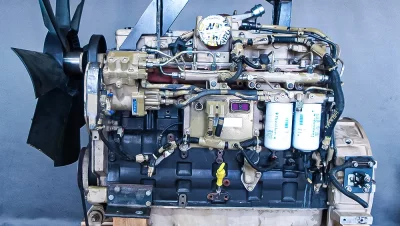

Kraftstoffsystem

Die Einspritzdüsen wurden nach der Ultraschallreinigung auf dem Prüfstand kalibriert, wobei die nominalen Mengen und Reaktionszeiten wiederhergestellt wurden. Wir überprüften die Hochdruckpumpe und den Regler, tauschten die Filter und Rückleitungen aus. Alles wurde unter Einhaltung der absoluten Sauberkeitsverfahren montiert, was in Common-Rail-Systemen entscheidend ist.

Zubehör und Ausstattung

Der Turbolader erhielt nach der Überprüfung einen neuen Satz Lager und Dichtungen, und der Rotor wurde ausgewuchtet. Wir regenerierten den Anlasser und den Generator und überprüften die elektromechanischen Elemente, die für den Start und das Laden verantwortlich sind. Das Kühlsystem wurde durchgespült, der Thermostat und der Druckdeckel wurden ausgetauscht. Alle Dichtungen, O-Ringe und kritischen Leitungen wurden durch neue, gemäß der Spezifikation von Deutz ersetzt.

Professionelle Montage des Motors

Den Motor montierten wir mit neuen Schrauben und kritischen Dichtungen unter Beachtung der Drehmomente und Winkel sowie der vom Hersteller vorgesehenen Reihenfolge. Wir verwendeten Montagepräparate für die Lager und den Zahnriemen, und vor dem ersten Start führten wir eine Vorölung des Schmierystems durch, sodass die Ölparameter bereits beim ersten Drehen der Welle sichere Werte erreichten.

Test auf dem Motorprüfstand

Jeder Motor nach der Überholung gelangt auf unseren Motorprüfstand, was WIBAKO von anderen Unternehmen, die Dieselmotoren Deutz Service anbieten, unterscheidet. Der Test erfolgt in zwei Phasen. Phase I ist das Einfahren und Erwärmen der Einheit bei einer Last von 20-30 % der Nennleistung über mindestens 16 Stunden. In dieser Zeit überwachen wir die Temperaturen des Zylinderkopfes und der Abgase, den Öldruck, die Kraftstoffmenge, die Stabilität der Drehzahlen sowie die Dichtheit des gesamten Systems. Wir zeichnen Diagramme auf, um selbst subtile Anomalien zu erfassen.

Nach erfolgreichem Einfahren beginnen wir mit Phase II, d.h. mehrfachen Tests bei voller Last über einen breiten Drehzahlbereich. Wir führen mehrere wiederholbare Serien durch, um zu bestätigen, dass der Motor die Leistungsparameter und das Drehmoment gemäß der Dokumentation erreicht. Wir überprüfen die Dynamik des Anstiegs des Ladedrucks und das Verhalten des Kraftstoffsystems bei schnellen Lastwechseln. Alles endet mit einem Protokoll mit einem genauen Diagramm der Charakteristik.

Warum ist das in der Praxis wichtig? Der Prüfstand ermöglicht es, das Risiko typischer „Kinderkrankheiten“ vom Kundenstandort in die kontrollierten Bedingungen unserer Werkstatt zu verlagern. Der Maschinenbediener erhält nach der Montage eine Einheit, die unter Last geprüft wurde, ohne dass Experimente im Betrieb notwendig sind. Dadurch minimieren wir Ausfallzeiten und das Risiko sekundärer Fehler, die aus unvollständiger Überprüfung resultieren. Darüber hinaus wärmen wir während der Tests Dichtungen und Dichtungen auf, und das Öl sowie das Kühlsystem erreichen stabile Betriebsparameter. Das sind reale Einsparungen und eine höhere Zuverlässigkeit des Maschinenparks des Kunden.

Montage des Motors in Terex Fuchs MHL350D

Die Montage führten wir am Arbeitsplatz der Maschine in der Nähe von Krakau durch. Vor der Einführung des Blocks in den Rahmen bereiteten wir den Arbeitsplatz vor: Wir überprüften die Sauberkeit der Anschlüsse, tauschten alterungsanfällige Leitungen aus, und im Rahmen der Maschine reinigten wir die Halterungen und Massepunkte. Die Antriebseinheit wurde mit Hilfe des Krans des Kunden und Führungen eingeführt und dann präzise auf den Lagern positioniert. Besonderes Augenmerk legten wir auf die Axialität der Verbindung mit dem Drehgetriebe und die Stabilität der Stützfüße. Das Anziehen erfolgte unter Kontrolle des Drehmoments und Winkels, und die Werte wurden im Qualitätsprotokoll festgehalten.

Nach der mechanischen Verbindung begannen wir mit der Wiederherstellung der Installation: Wir schlossen die Kraftstoffleitungen mit neuen Dichtungen an, montierten die Luftrohre mit neuen Schellen und Schläuchen, und das Abgassystem wurde mit frischen Dichtungen ausgestattet. Wir tauschten das komplette Filterset aus, füllten die Betriebsflüssigkeiten auf und entlüfteten das Kraftstoffsystem. Anschließend schlossen wir die Kabelbäume und Sensoren an. Jeder Knoten wurde auf Dichtheit mittels Druck- und Rauchtests überprüft, was das Risiko von Mikroleckagen, die für überholte Einheiten typisch sind, erheblich reduziert.

Der Start erfolgte in Anwesenheit des Bedieners. Der Motor begann ohne Klopfen und Vibrationen zu arbeiten, und der Öldruck sowie die Temperaturen lagen im Normbereich. Wir führten eine Reihe von Funktionstests durch: Stabilität im Leerlauf, Reaktion auf Gas, Verhalten bei plötzlichen Lastwechseln, hydraulische Arbeit im Umschlagzyklus sowie Tests des Hebens und Drehens des Aufbaus. Die Maschine durchlief mehrfache Erwärmungs- und Abkühlungszyklen, und nach den Tests führten wir eine Überprüfung der Verbindungen durch. Schließlich übergaben wir dem Bediener und dem Wartungsleiter einen Montagebericht und Nutzungshinweise.

Wir kontrollierten auch detailliert die Dichtheit aller Verbindungen: Öl-, Kraftstoff- und Kühlverbindungen, sowohl durch visuelle Beobachtung nach der Testlast als auch durch Messung des Druckabfalls. Zusätzlich führten wir eine akustische und thermografische Inspektion durch, um die gleichmäßige Verteilung der Temperaturen an den Sammlern und Kühlleitungen zu bestätigen. Ein solcher Montage-Standard stellt sicher, dass der Betrieb nach der Überholung mit stabiler, vorhersehbarer Leistung der Einheit beginnt.

Motorbetreuung nach der Überholung

Jeder Motor nach der Überholung, der WIBAKO verlässt, ist durch eine Garantie und ein Servicebetreuungsprogramm abgedeckt. Wir empfehlen den ersten Austausch der Filter nach 50 mth zusammen mit einer Überprüfung der Verbindungen zwischen dem Motor und dem Kühlsystem, der Stromversorgung und der Hydraulik der Maschine. Weitere Überprüfungen empfehlen wir alle 250 mth, jedoch nicht seltener als alle 3 Monate. Während dieser Besuche überprüfen wir unter anderem die Dichtheit der Systeme, die Betriebsparameter, die Einspritzkorrekturen, den Ölzustand sowie die Betriebstemperaturen. Bei Bedarf führen wir ein Update der Motorsteuerungssoftware und die Kalibrierung der Sensoren durch. Unser mobiler Service kommt zum Arbeitsplatz der Maschine, was die Ausfallzeiten auf ein notwendiges Minimum reduziert.

Informationen zu Maschinen, in denen dieser Motor verwendet wird

Die Einheit Deutz TCD2013 L06 2V ist in einer Reihe von Off-Highway-Anwendungen beliebt. Neben Terex Fuchs MHL350D ist sie auch in anderen Fuchs-Umschlagmaschinen zu finden, z.B. MHL340, MHL355, MHL360 (in ausgewählten Konfigurationen), sowie in ausgewählten Modellen von Herstellern wie Sennebogen oder Atlas. Sie treibt auch erfolgreich einen Teil der Brecher und Siebmaschinen sowie Spezialgeräte an, wo hohe Zuverlässigkeit und Kraftstoffeffizienz erforderlich sind.

Zusammenfassung

Die durchgeführte Überholung hat die volle Funktionsfähigkeit der Antriebseinheit in Terex Fuchs MHL350D wiederhergestellt, und die Prüfstandbestätigung der Parameter hat das Risiko von Überraschungen während des Betriebs ausgeschlossen. Der Kunde erhielt eine Einheit mit stabilen Drücken und Temperaturen, mit einer korrekten Leistungs- und Drehmomentcharakteristik. Dank der WIBAKO-Standards in Bezug auf die Sauberkeit der Montage und die Kontrollverfahren ist der Deutz TCD2013 L06 2V-Motor für einen langen und problemlosen Betrieb vorbereitet. Wir erinnern an die Überprüfung nach 50 mth, die wir vor Ort beim Kunden durchführen, sowie an den regelmäßigen Service alle 250 mth oder nicht seltener als alle 3 Monate.